2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-06-01 07:13:11

Рафинирането на мед е процесът на рафиниране на метал чрез електролиза. Почистването с електролиза е най-лесният начин за постигане на 99,999% чистота в медта. Електролизата подобрява качеството на медта като електрически проводник. Електрическото оборудване често съдържа електролитна мед.

Какво е това?

Рафинирането или електролизата на медта използва анод, който съдържа нечиста мед. Той възниква от концентрацията на руда. Катодът се състои от чист метал (титан или неръждаема стомана). Разтворът на електролита се състои от сулфат. Следователно може да се твърди, че рафинирането на медта и електролизата са едно и също. Електрически ток кара медните йони от анодите да навлизат в разтвора и да се отлагат върху катода. В този случай примесите или напускат, или образуват утайка, или остават в разтвор. Катодът става по-голям от чиста мед и анодът се свива.

Електролитните клетки използват външен източник на постоянен ток, за да отговорят на реакции, които иначе не биха били спонтанни. Електролитни реакцииизползва се за почистване на плочи върху много видове основи.

Използване на електролитен процес за пречистване на метал (рафиниране на мед, електролиза на метал):

- Тъй като примесите могат значително да намалят проводимостта на медните проводници, е необходимо да почистите замърсената мед. Един от методите за почистване е електролиза.

- Когато лента от нечист меден метал се използва като анод при електролизата на воден препарат от меден сулфат, медта се окислява. Окислението му протича по-лесно от окисляването на водата. Следователно металната мед се разтваря в разтвор под формата на медни йони, оставяйки след себе си много примеси (по-малко активни метали).

- Медните йони, образувани на анода, мигрират към катода, където се редуцират по-лесно от водата и металните "плочи" на катода.

Необходимо е да премине достатъчен ток между електродите, в противен случай ще възникне неспонтанна реакция. Чрез внимателно регулиране на електрическия потенциал, металните примеси, които са достатъчно активни, за да окислят медта на анода, веществата не се редуцират на катода и металът се отлага селективно.

Важно! Не всички метали се редуцират или окисляват по-лесно от водата. Ако е така, първо ще настъпи електрохимичната реакция, изискваща най-нисък потенциал. Например, ако използваме електроди, както анод, така и катод, металният потенциал ще се окисли на анода, но тогава водата ще намалее на катода и алуминиевите йони ще останат в разтвор.

За да създадете електролиза, трябва да използватеследния метод за рафиниране на мед:

- Изсипете разтвора на меден сулфат в чаша.

- Поставете две графитни пръчки в разтвора на меден сулфат.

- Свържете единия електрод към отрицателния извод за постоянен ток, а другия към положителния извод.

- Напълнете две малки епруветки напълно с разтвор на меден сулфат и поставете запушалка на всеки електрод.

- Включете захранването и проверете какво се случва на всеки електрод.

- Изпробвайте всеки газ, произведен с горяща гума.

- Запишете вашите наблюдения и резултатите от вашите тестове.

Резултатите трябва да изглеждат така:

- В разтвор се появяват кафяви или розови твърди вещества.

- Има балони.

- Мехурчетата трябва да са безцветни.

- Вещество в газообразна форма.

Всички резултати се записват, след което газът се гаси от гумата. Има и друг начин за почистване на метала от примеси и замърсявания от трети страни - това е огненото рафиниране на медта. Как става това, ще разкажем по-късно, но сега ще представим други опции за рафиниране на метала.

Методи за рафиниране на мед - как иначе може да се осъществи химическо отстраняване на желаните метали?

Тъй като електролизата е действието на сулфати и ток, какъв е електролитният метод за получаване на чисти продукти? Съвсем различни неща, макар и подобни по звучащи имена. Въпреки това, електрическото рафиниране на медта се основава на използването на киселини. Можем да кажем, че това е окисляването на метала, но не съвсем.

Чистото производство е важно за производството на електрически проводници, тъй като електрическата проводимост на медта се намалява от примесите. Тези примеси включват благородни метали като:

- сребро,

- злато;

- платина.

Когато се отстраняват чрез електролиза и се възстановяват по същия начин, електричеството се изразходва толкова, колкото би било достатъчно за захранване с електричество на десетки домове. Пречистеният компонент спестява енергия, захранвайки още повече домове за по-малко време.

При електролитно рафиниране се получава нечист състав от анод в електролитна баня от меден сулфат - CuSO4 и сярна киселина H2 SO 4. Катодът е лист от много чиста мед. При преминаване на тока през разтвора положителните медни йони, Cu2+ се привличат към катода, където поемат електрони и се отлагат като неутрални атоми, като по този начин се създава все по-чист метал на катода. Междувременно атомите в анода даряват електрони и се разтварят в електролитния разтвор като йони. Но примесите в анода не влизат в разтвор, защото атомите на среброто, златото и платината не се окисляват (стават положителни йони) толкова лесно, колкото медта. Така среброто, златото и платината просто падат от анода на дъното на резервоара, където могат да бъдат почистени.

Но има и електролитно рафиниране на мед, когато се използват резервоари:

- Резервите за електролитна обработка саотделен цех в промишленото производство. Анодните плочи са окачени чрез "дръжки" в резервоара за почистване на електролитна мед. Катодни листове от чиста мед, окачени върху твърди пръти, се вмъкват в същия резервоар, по един лист между всеки анод. Когато електрически ток преминава от анодите през електролита към катодите, медта от анодите се премества в разтвор и се отлага върху стартовия лист. Примесите от анодите се утаяват на дъното на резервоара.

- Машина за леене под налягане с медни аноди (плочи). Той плавно ще се превърне в анодни плочи във форми. След предварителна обработка калай, олово, желязо и алуминий се отстраняват. След това медният материал започва да се зарежда в пещта, последвано от процеса на топене.

- Когато се отстранят примесите, следва фаза на отстраняване на шлаката и редукция с природен газ. Намаляването е насочено към премахване на свободния кислород. След възстановяване процесът завършва с леене, при което крайният продукт се отлива като медни аноди. Същата машина може да се използва за отливане на тези аноди по време на рециклиране на компоненти или за рециклиране на аноди за метален скрап в електролизна медна топилна.

- Почистете катодни листове. Модифициращите аноди, извлечени от пещта за рафиниране, се превръщат в електролитна мед с чистота 99,99% чрез процеса на електролиза. По време на електролиза медните йони напускат нечист меден анод и тъй като са положителни, мигрират към катода.

От време на време чист метал се изстъргва от катода. медни анодни примеси като злато,среброто, платината и калайът се събират на дъното на разтвора на електролита и се утаяват като анодна слуз. Този процес се нарича електролитно производство и рафиниране на мед.

Получаване на вкаменелости - какви видове съществуват и всички те ли са необходими на практика?

Малко по-различен начин за почистване на метал. Има също огнено и електролитно рафиниране на медта, когато един процес веднага следва друг. Важен етап на „разделяне“става концентрацията или концентрацията. След като концентрацията приключи, следващата стъпка в създаването на готовия продукт е рафинирането на мед.

Обикновено това се случва близо до мина, в преработвателно предприятие или топилна. При рафинирането на мед нежеланият материал постепенно се отстранява и медта се концентрира до чистота до 99,99% степен А. Детайлите на процеса на рафиниране зависят от вида на минералите, с които е свързан металът. Богатата на сулфиди медна руда се преработва пирометалургично.

Рафиниране и пирометалургия:

- В пирометалургията медният концентрат се суши, преди да бъде нагрят в пещ. Химичните реакции, които протичат по време на процеса на нагряване, карат концентрата да се раздели на два слоя материал: матов слой и шлаков слой. Матовият слой отдолу съдържа мед, докато слоят шлака отгоре съдържа примеси.

- Шлаката се изхвърля и матовият слой се възстановява и се премества в цилиндричен съд, наречен трансдюсер. Към конвертора се добавят различни химикали, които реагират с медта. Това води до образуването на преобразувана мед, т.нар"блистер". След като се утаи, той се извлича и след това се подлага на друг процес, наречен пожарочистване.

- В противопожарен скрубер въздухът и природният газ се продухват, за да се отстранят останалата сяра и кислород, което води до преработка на рафинирания състав в катода. Металът се отлива в аноди и се поставя в електролизатор. След зареждане чистата мед се събира на катода и се отстранява като 99% чист продукт.

Рафиниране и хидрометалургия:

- В хидрометалургията медният концентрат се преработва чрез един от няколкото процеса. Най-рядко срещаният метод е карбуризирането, при което металът се отлага върху метален скрап в редокс реакция.

- По-широко използваният метод за пречистване е екстракция с разтворител и електролиза. Тази нова технология стана широко разпространена през 80-те години на миналия век и приблизително 20% от световната мед се произвежда по този начин.

- Извличането с разтворител започва с органичен разтворител, който отделя метала от примеси и нежелани материали. След това се добавя сярна киселина, за да се отдели медта от органичния разтворител, за да се образува електролитен разтвор.

- След това този разтвор се подлага на процес на електролиза, който просто поставя медта в разтвор на катода. Този катод може да се продава такъв, какъвто е, но може да бъде направен и в пръти или листове за други електролизери.

Минните компании могат да продават мед под формата на концентрат или катод. КакКакто бе споменато по-горе, концентратът най-често се рафинира другаде, освен в мината. Производителите на концентрати продават концентрат на прах, съдържащ 24 до 40% мед, на медни топилни и рафинерии. Условията за продажба са уникални за всяка топилница, но като цяло топилникът плаща на миньора приблизително 96% от цената на съдържанието на мед в концентрата, минус таксите за обработка и разходите за рафиниране.

Топилните обикновено начисляват такси, но могат също да продават рафиниран метал от името на миньорите. По този начин целият риск (и печалба) от колебанията в цените на медта пада върху плещите на препродавачите.

Пожарно рафиниране - колко опасно е това?

Най-горещото рафиниране с огън може да бъде опасно, но методът на обработка в момента се използва от повечето промишлени предприятия. Отделно си струва да се опише технологията за рафиниране на блистерна мед.

Блистерната мед е вече почти чиста (повече от 99% мед). Но за днешния пазар това не е много "чисто". Металът се пречиства допълнително с помощта на електролиза. В промишленото производство се използва метод, наречен огнено рафиниране на блистерна мед. Мастилената мед се излива в големи плочи, които да се използват като аноди в електролизатора. Електролитното последващо рафиниране произвежда висококачествен метал с висока чистота, изискван от индустрията.

В индустрията това се прави в огромен мащаб. Дори и най-добрият химически метод не може да премахне всички примеси от медта, но електролитното рафиниране може да доведе до 99,99% чиста мед.

- Анодните блистери са потопени в електролит, съдържащ меден сулфат и сярна киселина.

- Между тях има чисти катоди и ток от повече от 200 A преминава през разтвора.

При тези условия, медните атоми се разтварят от нечистия анод, за да образуват медни йони. Те мигрират към катодите, където се отлагат обратно като чисти медни атоми.

- На анода: Cu(s) → Cu2 + (aq) + 2e-.

- На катода: Cu2 + (aq) + 2e- → Cu(s).

Когато превключвателят се затвори, медните йони на анода ще започнат да се движат през разтвора към катода. Медните атоми вече са предали два електрона, за да станат йони, и техните електрони са свободни да се движат в жици. Затварянето на ключа избутва електроните по посока на часовниковата стрелка и кара някои медни йони да се утаят в разтвор.

Плочата отблъсква йони от анода към катода. В същото време той изтласква свободни електрони около проводниците (тези електрони вече са разпределени по проводниците). Електроните в катода се рекомбинират с медните йони от разтвора, образувайки нов слой от медни атоми. Постепенно анодът се разрушава и катодът расте. Неразтворимите примеси в анода падат на дъното, за да се утаят. Този ценен био продукт се премахва.

Злато, сребро, платина и калай са неразтворими в този електролит и следователно не се отлагат върху катода. Те образуват ценна "тиня", която се натрупва под анодите.

Разтворимите примеси от желязо и никел се разтварят в електролита, който трябва постоянно да се почиства, за да се предотврати прекомерното отлагане върху катодите, което ще намали чистотата на медта. Напоследък катодите от неръждаема стомана бяха заменени с медни катоди. Провеждат се същите химични реакции. Периодично катодите се отстраняват и чистата мед се пречиства. Електролитното производство и рафиниране на мед при тези условия е доста често срещано в заводите за обработка на цветни метали.

Електрохимична версия на пречистване на метали

Почистването на огън може да се нарече химическо, защото при този процес протича химическа реакция с други вещества и примеси. Горното беше пример за окислителна реакция. Всички видове и методи за извличане на чиста мед са сходни, както и електрохимичното рафиниране на медта, където се използва идентична тактика, но в различна последователност.

Химическият спомагателен елемент се превръща в самия страничен продукт:

- Сода каустик

- Хлор.

- Водород.

Това е най-евтиният начин да получите скъпи суровини, без да харчите пари за алтернативна система за добив на компоненти. Освен това се добиват ценни метали, които са благородни по състав и ценни в индустриалното изобретение на електрически уреди.

Медна пещ - метална готварска индустрия

Пещта за рафиниране на мед е специално проектирана и способна да преработва скрап от мед в течен метал с контролирани примеси. Предназначена е за пирометалургична обработка на скрапикономична и екологична технология. Основната технология, предложена за производството на стопена мед, е подходяща за производството на медни пръчки, ленти, заготовки или други медни продукти, използвайки скрап като суровина (Cu> 92%).

Капацитетът на системите за изгаряне и почистване е изчислен за цикъл на почистване (от зареждане до възстановяване) от 16-24 часа, в зависимост от вида на скрап. Пещите за рафиниране на мед имат специален дизайн и функции:

- Тялото на пещта е направено от стоманени сегменти и твърди конструкции от секционен тип.

- Пещта е облицована с огнеупорен материал отвътре.

- Оборудвана е с хидравлична станция, работеща в режим на накланяща се пещ с две скорости: скорост на пълзене при накланяне за замятане и висока скорост по време на движение, което не изисква много прецизност.

- Операциите се извършват с помощта на два хидравлични цилиндъра, монтирани в долната част на пещта. Специално устройство връща фурната в хоризонтално положение по време на прекъсване на тока.

- Люкът за зареждане на материала се намира отстрани на фурната. Затваря се от врата, задвижвана от хидравличен цилиндър.

- Пещта е оборудвана с охладени фурми за операции по окисление и редукция на мед.

Има и една универсална горелка, която консумира както течни, така и газообразни горива.

Окислително рафиниране в индустрията

Операцията по окисляване на медта се извършва след завършване на топенето на изходната суровина. Процесът се осъществява чрез впръскване на сгъстен въздух в стопилката през фурми. Получената шлака се отстранява ръчно от повърхността на стопилката с помощта на специално гребло и се изсипва в контейнер. Шлаката съдържа мед, примеси, олово, калай и др. Процесът на редукция трябва да се проведе за отстраняване на кислорода от стопилката и редуциране на медните оксиди. Операцията се извършва чрез впръскване на природен газ в стопилката.

От пещта, отработените газове се подават в системата за пречистване на газ, преминават през прахоуловителя, който улавя едрия прах. Колекторът е оборудван с вентилационна тръба в случай на аварийно изпускане на газ в атмосферата. Пещта за почистване на огън работи непрекъснато. Работният цикъл на технологичния процес включва:

- зареждане на суровини;

- окисление, шлака, редукция;

- зареждане на рафиниран метал.

Целият последващ процес се нарича медно окислително рафиниране. Той не може да бъде отделен от цялостния процес на рафиниране, тъй като е част от целия метод за производство на чист метал. След елиминиране на необходимите параметри, стопилката на медта се използва за следващия технологичен процес.

Йодидно рафиниране на цветни метали

Медните(II) йони окисляват йодидните йони до молекулярен йод и в този процес самите те се редуцират до меден(I) йодид. Оригиналната смесена кафява смес се отделя в почти бяла утайка от меден(I) йодид в йодния разтвор. Използвайте тази реакция, за да определите концентрацията на медни (II) йони в разтвор. Ако добавите предписания обем разтвор към колбата,съдържащ медни (II) йони и след това добавете излишък от разтвор на калиев йодид, ще получите реакцията, описана по-горе.

2Cu2+ + 4I- → 2CuI (s) + I 2 (воден разтвор)

Можете да намерите количеството йод, освободен чрез титруване с разтвор на натриев тиосулфат.

2S2O2-3 (решение) + I 2 (разтвор) → S4O2-6 (воден разтвор) + 2I- (воден разтвор)

Когато разтворът на натриев тиосулфат се пусне от бюретата, цветът на йода изчезва. Когато почти всичко изчезне, добавете нишесте. Цялата реакция на рафиниране на меден йодид ще бъде обратима с йод, за да се получи наситено син комплекс нишесте-йод, който е много по-лесен за виждане.

Добавете последните няколко капки разтвор на натриев тиосулфат, докато синият цвят изчезне. Ако проследите пропорциите чрез двете уравнения, ще откриете, че за всеки 2 мола медни (II) йони, с които е трябвало да започнете, ви трябват 2 мола разтвор на натриев тиосулфат. Ако знаете концентрацията на разтвора на натриев тиосулфат, е лесно да се изчисли концентрацията на медни (II) йони. Резултатът от този опит е да се получи просто съединение на мед (I) в разтвор.

Лечение с фосфор

Рафинирането на фосфорна мед е твърда мед, деоксидирана с фосфор, която е издръжлива смола с общо предназначение. Деоксидира се от меден фосфор, в който остатъчният фосфор се поддържа на ниско ниво (0,005-0,013%) за постигане на добра електрическа проводимост. Има добра топлопроводимост и отлични свойства за заваряване и запояване. Оксидът след рафиниране на медта по този начин, оставащ в твърдата медна смола, се отстранява с фосфор, който е най-често използваният деоксидант.

Таблицата показва различни характеристики от отгрявана (мека) до твърда мед.

| Якост на опън | 220-385 N/mm2 |

| Сила на разкъсване | 60-325 N/mm2 |

| Дължина | 55-4 % |

| Твърдост (HV) | 45-155 |

| Електропроводимост | 90-98 % |

| Топлопроводимост | 350-365 W/cm |

Рамките за задвижване свързват окабеляване към електрически клеми на повърхността на полупроводника и големи вериги на електрически устройства и печатни платки. Материалът е избран така, че да отговаря на изискванията на процеса и да бъде надежден при монтаж и експлоатация.

Състав на медта след електролиза

Съставът на медта след огнено рафиниране включва 99,2% от метала. Много по-малко от него остава в анодите. Когато примесите се отстранят напълно, в състава остават 130 g/l катодни основи. Водният разтвор на витриол става слаб, а киселинният компонент на медните катоди достига 140-180 g/l. Блистерната мед съдържа 99,5% от метала, желязото има 0,10%, цинкът до 0,05%, а златото и среброто са само 1-200 g / t.

Препоръчано:

Бронзът е състав на сплав. Химическият състав на бронза

Много хора знаят за бронза само че скулптурите и паметниците се отливат от него. Всъщност този метал е незаслужено лишен от популярно внимание. В края на краищата не напразно в историята на човечеството е имало дори бронзова епоха - цяла ера, през която сплавта заема доминираща позиция. Качествата, притежавани от сплав от мед и калай, са просто незаменими в много индустрии. Използва се при производството на инструменти, в машиностроенето, леенето на църковни камбани и т.н

Калайджана мед: концепция, състав, производство, характеристики и приложение

Калайдисване означава покриване на метални изделия с тънък слой калай, който от своя страна предотвратява процеса на окисляване на металните повърхности. Но ако вземем предвид поддръжката на поялника, тогава процесът е малко по-различен

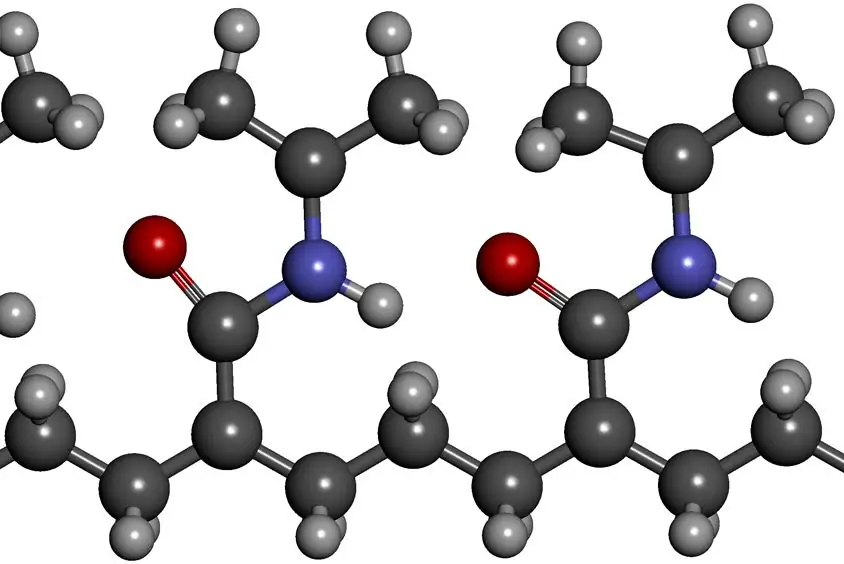

Биоразградими полимери: концепция, свойства, методи за получаване и примери за реакции

Биоразградимите полимери са разработени като отговор на проблема с изхвърлянето на пластмасови отпадъци. Не е тайна, че обемът им нараства всяка година. Думата биополимери се използва и за тяхното съкратено обозначение. Каква е тяхната особеност?

Спойка за запояване на мед, алуминий, месинг, стомана, неръждаема стомана. Състав на спойка за запояване. Видове припои за запояване

Когато е необходимо да се закрепят здраво различни твърди съединения заедно, най-често се избира запояване за това. Този процес е широко разпространен в много индустрии. Ние трябва да спойка и домашни майстори

Кога да изтегля мед? Как да изтеглите мед без екстрактор за мед

Кога да изпомпвате мед - нито един пчелар няма да каже със сигурност, тъй като всичко зависи от различни външни фактори и състоянието на семейството, но можете да разберете приблизителните дати