2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-01-24 13:12:28

Технологиите за заваряване и наваряване дават възможност за ефективно възстановяване на метални части, осигурявайки висока степен на надеждност и издръжливост на продукта. Това се потвърждава от практиката на използване на тези методи при извършване на ремонтни операции в различни области - от ремонт на автомобили до производство на валцуван метал. В общия обем работа по ремонта на метални конструкции, възстановяването на части чрез заваряване и наваряване отнема около 60-70%. Най-често срещаният ремонт на стоманени цилиндрови блокове, валове на двигатели, картери, верижни връзки, остриета и др.

Заваряване и наваряване при ремонтни и възстановителни работи

И двата метода се основават на методи за термична обработка с различни параметриработа на свързаното оборудване. Заваряването се разбира като процес на образуване на междуатомни връзки, които могат да се използват за свързване на различни елементи на част, затваряне на технологични пропуски и отстраняване на незначителни дефекти на повърхността. Енергийният потенциал за процеса на заваряване се осигурява от общо или локално нагряване на детайла.

Типичните операции от този вид включват фиксиране на допълнителни или счупени части от плочи, джанти и втулки. В допълнение към ремонта на продукти с прости геометрични форми са възможни и по-сложни реставрационни задачи, но като част от други технологични операции. Например възстановяването на резбата чрез заваряване ще бъде допълнено от процедури за механично изправяне и завъртане. Освен това при такава работа трябва да се спазват изискванията за прегряване на спомагателен инструмент като матрици, които участват пряко в корекцията на резбата.

Що се отнася до повърхността, този метод включва нанасяне на допълнително метално покритие върху повърхността, която трябва да бъде възстановена. Новият технологичен слой може да бъде полезен при ремонт на износени части или укрепване на повърхността в зоната на триене.

Приложно оборудване

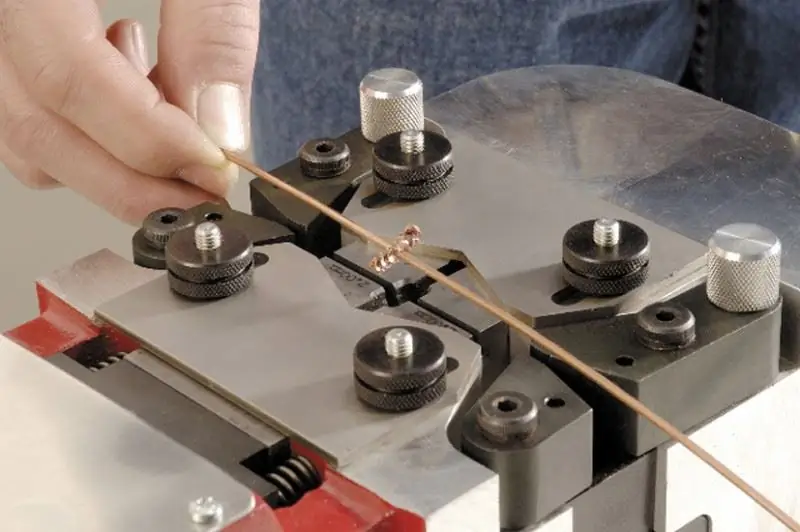

При заваряване задължително се използва източник на захранване, оборудване за задържане на детайла и насочване на дъгата. По-често се използва заваръчен преобразувател, който включва двигател с DC генератор от 70 до 800 A. Могат да се използват и токоизправители с трансформатори.токова и управляваща апаратура. Ако говорим за консумативи и спомагателни устройства, тогава възстановяването на части чрез заваряване и наваряване се извършва със свързването на задържащи мундщуци, електроди и охладителни системи. При наваряване се използват и деформиращи глави с шублери и повдигачи, които позволяват монтаж на металорежещи машини (стругове или винторезни). Специални резачки се използват за отстраняване на излишните метални ръбове и слоеве.

Изисквания за подготовка на частта

Както при заваряване, така и в процеса на наваряване, качеството на операцията ще се определя до голяма степен от първоначалното състояние на детайла. Повърхностите на детайла трябва да бъдат почистени от ръжда, котлен камък, мръсотия и мазнини. В противен случай рискът от задържане на липса на проникване, пукнатини и шлакови включвания се увеличава. Особено внимание трябва да се обърне на обезмасляването от фабричните и консервационни масла. Тази процедура се извършва в горещ разтвор, след което продуктът се измива и изсушава. Преди възстановяване на части чрез заваряване се препоръчва да се извърши пясъкоструене, което подобрява качеството на ремонта. За такива задачи се използват абразивни методи за обработка със свързване на компресорно оборудване, шлифовъчни дискове и фрези. Леки следи от корозионни повреди също могат да бъдат отстранени с ръчни метални четки.

Кои електроди се използват за възстановяване?

След като подготвите основното работно оборудване и детайла, можете да пристъпите към избора на електроди. Изборът зависи от вида на метала, естеството на дефекта иизисквания за слоя за наслагване. Като правило, в общи случаи на счупвания и пукнатини се използват конвенционални заваръчни електроди с якост на опън от около 4 MPa. За работа с въглеродни стомани се препоръчва използването на консумативи, прътите на които са изработени от тел клас Sv-08 с дебелина 1,5-12 мм. Не пренебрегвайте характеристиките на покритието. Висок стабилизиращ ефект при възстановяване на детайли чрез заваряване и наваряване ще осигури покритието с тебешир на електрод тип Е-34. Това ще допринесе за стабилен процес на изгаряне на дъга, което ще ви позволи да оформите плътен и равен шев.

Нестандартни консумативи за електроди като лента и тръбни прахови елементи също се използват днес. Обикновено това са валцувани метални ленти с дебелина до 0,8 мм, чиято повърхност е запълнена с различни прахообразни легиращи смеси на базата на фероманган, сталинит и др. Такива електроди трябва да бъдат разгледани, ако се планира ремонтираната зона да се придаде допълнителни експлоатационни свойства.

Ръчна дъгова заварка и метод на наваряване

При ремонт на повредени заварки, запечатване на пукнатини и запечатване на херметични кутии, можете да използвате ръчния метод с графитни, въглеродни или волфрамови електроди. В хода на работа се взема сноп пръти с покритие и се закрепва с тел. Краищата трябва да бъдат предварително заварени и поставени в подготвения държач. По време на работа електродите ще образуват така наречената блуждаеща дъга с широко поле на действие. Какколкото по-голяма е повредената зона, толкова по-голям трябва да бъде лъчът. Основната трудност на процеса на заваряване по този начин се крие в необходимостта от свързване на трифазна мрежа, тъй като същото наваряване с лъч от 5-6 електрода трябва да се извърши при повишен ток. Този метод се използва за ремонт на части, изработени от легирани и нисколегирани стомани със средна и голяма дебелина.

Автоматичен метод на заваряване под флюс

Автоматичният процес на наваряване е различен по това, че захранването с електроди с движението на самата дъга по работната повърхност е напълно механизирано. Потокът от своя страна осигурява изолация на целевата зона от вредното въздействие на кислорода. Методът се използва за възстановяване на повърхности на плоски и цилиндрични части с дълбочина на износване до 15 mm. С увеличаване на размера на дефекта могат да се наложат няколко слоя наваряване, но в този случай ще е необходимо да се изчака полимеризацията на всеки предишен слой. Тази технология за възстановяване на детайли чрез заваряване и наваряване изисква свързването на източници на ток под формата на преобразувател или токоизправител с винторезен струг. В работната зона се образува флюсово покритие с дебелина 1-4 mm, след което автоматично се насочва електроден проводник с дъга. Основните предимства на този метод спрямо ръчното заваряване включват минимална загуба на метал в резултат на пръски. Ръчният метод дава няколко пъти повече сгурия и отпадъци.

Метод за вибро-дъгово наплавяване

В този случай се използват стопими електроди, които в процесагорящите дъги вибрират при късо съединение. Автоматизирани са и операциите по доставка и преместване на консумативи. Въпреки външната сложност на процеса, методът е доста прост и не изисква използването на специално оборудване. Освен това в дългосрочен план може да се очаква изключване на деформация на детайла със запазване на твърдостта без термична обработка. Има обаче и ограничения. И така, вибрационните методи за възстановяване на части чрез заваряване и наваряване са подходящи за детайли с диаметър най-малко 8 mm или дебелина от 0,5 до 3,5 mm. Теоретично, вибро-дъговата настилка може да се извърши в различни защитни среди с газ или флюс, но на практика по-често се използва течна изолация - например разтвор на калцинирана сода.

Заваряване и наваряване в газозащитни среди

Този метод включва приготвянето на специален цилиндър със смес от сгъстен газ. Могат да се използват газове аргон и въглероден диоксид, насочени към зоната на заваряване под високо налягане. Задачата на сместа също се свежда до защитната функция за изолиране на детайла от негативното въздействие на азота и кислорода във въздуха. Най-висококачествените фуги чрез заваряване в газообразна среда се получават с помощта на волфрамови електроди с отделно вкарване на пълнител в работната зона. Повърхността се извършва под постоянен ток с обратна полярност. Процесът може да бъде механизиран, ако се използва електроден проводник, но газово-електрическите горелки обикновено се манипулират ръчно.

Полуавтоматични методи за заваряване и наваряване

Оптимален метод за работа с алуминий и различни цветни сплави. Благодарение на гъвкавата настройка на параметрите на оборудването и възможността за използване на различни защитни среди, операторът може да получи висококачествен шев върху детайл с дебелина до 12 mm при нисък ток. Полуавтоматичният метод за възстановяване на части чрез заваряване се извършва с помощта на волфрамови електроди с дебелина 0,8-6 mm. Напрежението в този случай може да варира от 20 до 25 V, а силата на тока е в рамките на 120 A.

Алтернативна технология за възстановяване на налягането

В допълнение към термичните методи за заваряване и наваряване се използва и широка група контактни или студени методи за промяна на структурата на металните заготовки. По-специално, възстановяването на части чрез заваряване под налягане се извършва с помощта на механични възли с щанци. В процеса на пластична деформация в контактните точки се образува заварено съединение с определени параметри. Конфигурацията на деформиращия ефект ще зависи от характеристиките на поансона и техниката на компресиране.

Заключение

Днес няма по-ефективни начини за коригиране на дефекти в метална конструкция от заваряване и наваряване. Друго нещо е, че в тези сегменти има активно развитие на различни методи за прилагане на технологията на практика. Най-обещаващата посока може да се нарече възстановяване на части чрез заваряване и наваряване на автоматизирано оборудване. Механизацията на ремонтните операции повишава производителността на процеса, неговатаергономичност и ниво на безопасност за заварчика. В същото време се разработват методи за високо прецизно аргоново-дъгово заваряване със свързване на газови защитни среди. Твърде рано е да се говори за пълна автоматизация в тази посока, но по отношение на качеството на резултата тази област е напреднала.

Препоръчано:

Инсталация за изгаряне на отпадъци: технологичен процес. Инсталации за изгаряне на отпадъци в Москва и Московска област

Инсинераторите за отпадъци отдавна са спорни. В момента те са най-евтиният и достъпен начин за рециклиране на отпадъци, но далеч от най-безопасния. Всяка година в Русия се появяват 70 тона боклук, който трябва да бъде изнесен някъде. Фабриките се превръщат в изход, но в същото време земната атмосфера е изложена на огромно замърсяване. Какви инсинератори за отпадъци съществуват и възможно ли е да се спре епидемията от отпадъци в Русия?

Мобилни фуражни мелници: описание, технологичен процес

Днес можете да чуете много дискусии за прогресивни инсталации, използвани в селското стопанство, които са мобилни фуражни заводи. Принципите на устройството, ползите от внедряването и отзивите на клиентите за това оборудване могат да бъдат намерени в статията

Какво е технологичен проект? Разработване на технологичен проект. Пример за технологичен проект

Като част от статията ще разберем какво е технологичен проект, а също така ще изработим проблемите на неговото развитие

Дървообработващо производство: характеристики и технологичен процес

Модерното дървообработващо производство включва използването на високотехнологично оборудване за производство на висококачествен дървен материал

Inline производство е Концепция, определение, методи на организация и технологичен процес

Производственият процес е сложно технологично действие, което може да бъде организирано по различни начини и средства. Работата на предприятието в условията на поточно производство на продукти днес се счита за най-ефективната, но в същото време изискваща по отношение на разходите за труд, организационни и материални разходи. В общ смисъл, поточното производство е формат на производствена дейност, в който принципите на ритъма и повторяемостта на операциите излизат на преден план