2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-01-24 13:12:22

Пробиване е един от видовете механична обработка на материала чрез рязане. Този метод използва специален режещ инструмент - бормашина. С него можете да направите дупка с различни диаметри, както и дълбочини. Освен това е възможно да се създават полиедрални дупки с различни сечения.

Присвояване на операция

Пробиване е необходима операция, ако искате да получите дупка в метален продукт. Най-често има няколко причини за пробиване:

- изисква се за създаване на дупка за почукване, зенкерване, дълбочина или разточване;

- необходимо за поставяне на електрически кабели, крепежни елементи в отворите, прекарване на анкерни болтове през тях и т.н.;

- празно разделяне;

- отслабете срутващите се структури;

- в зависимост от диаметъра на отвора, може дори да се използва за засаждане на експлозиви, като например при добив на естествен камък.

Този списък може да бъде продължен дълго време, но вече можем да заключим, че операцията по пробиване еедно от най-простите и в същото време доста необходими и често срещани неща.

Консумативи

Естествено, за извършване на процеса на пробиване е необходимо да имате бормашини. В зависимост от този консуматив, диаметърът на отвора ще се промени, както и броят на неговите лица. Те могат да бъдат кръгли или многостранни - триъгълни, квадратни, петоъгълни, шестоъгълни и т.н.

В допълнение, пробиването е операция, при която свредлото ще се нагрее до високи температури. Поради тази причина е необходимо прецизно да се избере качеството на този елемент, въз основа на изискванията на материала, с който ще се работи.

- Доста често срещан материал за производството на сондажни приспособления е въглеродната стомана. Елементите от тази група са маркирани както следва: U8, U9, U10 и др. Основната цел на такива консумативи е пробиване на отвори в дърво, пластмаса, меки метали.

- Следващи са бормашини, изработени от нисколегирана стомана. Предназначени са за пробиване на същите материали като въглеродните, но разликата им е във факта, че тази марка елементи имат повишена стойност на топлоустойчивост до 250 градуса по Целзий, както и повишена скорост на пробиване.

Подобрени тренировки

Има няколко вида бормашини, които са предназначени за по-висококачествени материали:

- Първият тип бормашина е изработена от високоскоростна стомана. Топлоустойчивостта на тези консумативи е много по-висока- 650 градуса по Целзий и са предназначени за пробиване на всякакви конструктивни материали в невтвърдено състояние.

- Следващата група са твърдосплавни бормашини. С тях се правят дупки във всякакви конструктивни незакалени стомани, както и в цветни метали. Особеност е, че се използва пробиване с висока скорост. По същата причина устойчивостта на топлина е увеличена до 950 градуса по Целзий.

- Един от най-издръжливите елементи са боразоновите бормашини. Използва се за работа с чугун, стомана, стъкло, керамика, цветни метали.

- Последната група са диамантени бормашини. Използва се за пробиване на най-твърдите материали, стъкло, керамика.

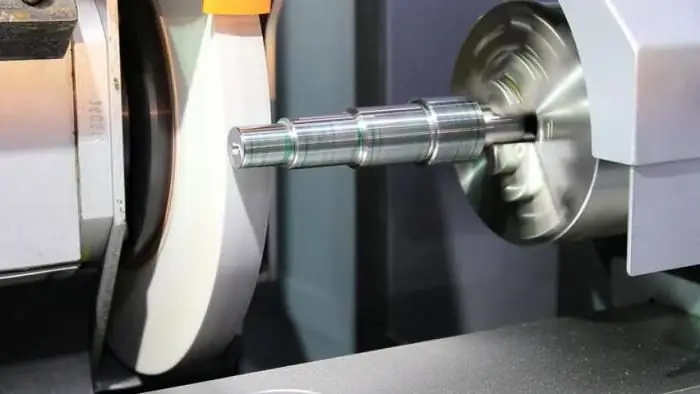

Видове пробивни машини

Следните типове пробивни машини могат да се използват за извършване на операцията по пробиване:

- Устройства за вертикално и хоризонтално пробиване. Пробиване на дупки за такива машини е основната операция.

- Използват се машини за вертикално и хоризонтално пробиване. Пробиване се счита за спомагателни операции за тези устройства.

- Вертикални, хоризонтални и универсални фрези. За тези единици пробиването също е вторична операция.

- Стругове и стругове. При първия тип устройства свредлото е неподвижна част, а самият детайл се върти. За втория тип устройство пробиването не е основната операция, а свредлото е фиксиран елемент, както в първияслучай.

Това са всички видове пробивни машини, които могат да извършват всички необходими операции.

Ръчни инструменти и спомагателни операции

За да се улесни процеса на пробиване, се използват няколко спомагателни операции. Те включват следното:

- Охлаждане. При пробиване се използват различни режещи течности. Те включват например вода, емулсии, олеинова киселина. Могат да се използват и газообразни вещества като въглероден диоксид.

- Ултразвук. Ултразвуковите вибрации, произвеждани от свредлото, се използват за повишаване на производителността на процеса, както и за подобряване на разбиване на стружки.

- Отопляем. За да се подобри пробиването на метал с висока плътност, той се нагрява предварително.

- Удар. Някои повърхности, като бетон, изискват използването на въртящи се ударни движения за повишаване на производителността.

Тази процедура може да се извърши не само на машини в автоматичен режим, но и на ръчно оборудване. Ръчното пробиване включва използването на инструменти като:

- Механична бормашина. Пробиването използва човешка механична сила.

- Електрическа бормашина. Може да извършва конвенционално и ударно-въртящо пробиване. Захранва се от електричество.

Видове лечение и охлаждане

Има няколко основни типа пробиване - това саправене на цилиндрични отвори, многогранни или овални, както и пробиване на съществуващи цилиндрични отвори за увеличаване на диаметъра им.

Основният проблем, който възниква в процеса на пробиване на метал е силното нагряване на консумативния елемент, тоест на свредлото, както и на работното място. Температурата на материала може да достигне 100 градуса по Целзий или повече. Ако достигне определени стойности, тогава може да настъпи изгаряне или топене. Тук е важно да се отбележи, че много от стоманите, които се използват за направата на бормашини, губят своята твърдост при нагряване, което само ще увеличи триенето, така че елементът, за съжаление, ще се износва по-бързо.

За борба с този недостатък се използват различни охлаждащи течности. Най-често с вертикално пробиване на машината е възможно да се организира доставката на охлаждаща течност директно до мястото на работа. Ако се извършва с ръчни инструменти, тогава след определен период от време е необходимо да прекъснете процеса и да потопите свредлото в течността.

Същността на пробиване

Технологията за пробиване на дупки е процесът на образуване на канали чрез отстраняване на стружки в твърд материал с режещ инструмент. Този елемент извършва ротационни и транслационни или ротационно-транслационни движения едновременно, което образува дупка.

Използването на този тип обработка на материали се използва за:

- получете некритични отвори с ниска степен на точност и степен на грапавост, използвани за монтажни болтове, нитове и др.;

- получете дупки за почукване, раздълбаване и т.н.

Опции за обработка

Използвайки процедурата на дълбоко пробиване или райбер, могат да се получат отвори, които ще се характеризират с 10-та или 11-та степен на грапавост на повърхността. Ако е необходимо да се получи по-добър отвор, тогава след приключване на процеса на обработка е необходимо допълнително да се зенцира и разгъва.

За да повишите точността на работа, в някои случаи можете да прибягвате до внимателно регулиране на позицията на машината, правилно заточени консумативи. Използва се и метод, при който работата се извършва чрез специално устройство, което повишава точността. Това устройство се нарича проводник. Има и разделение на тренировките в няколко класа. Има спирални бормашини с права канавка, лопатови накрайници, използвани за дълбоко или ядково пробиване, и централни бормашини.

Описание на дизайна на свредлото

Най-често за работа се използва конвенционална спирална бормашина. Специалните оферти се използват много по-рядко.

Спиралният елемент е режеща част с два зъба, която включва само две основни части - дръжка и работна част.

Ако говорим за работната част, тогава тя може да бъде разделена на цилиндрична и калибрираща. В първата част на свредлото има два спираловидни жлеба един срещу друг. ОсновенЦелта на тази част е да премахне чипове, които се отделят по време на работа. Тук е важно да се отбележи, че канавките имат правилен профил, който осигурява правилното оформяне на режещите ръбове на свредлото. Освен това се създава необходимото пространство, което е необходимо за отстраняването на чипове от дупката.

Технология за пробиване

Тук е важно да знаете няколко конкретни правила. Много е важно формата на жлебовете, както и ъгълът на наклона между посоката на оста на свредлото и допирателната към лентата да бъдат такива, че да осигурят лесно евакуиране на стружки без отслабване на сечението на зъбите. Тук обаче си струва да се отбележи, че тази технология и особено числените стойности ще се променят значително в зависимост от диаметъра на свредлото. Работата е там, че увеличаването на ъгъла на наклон води до отслабване на действието на свредлото. Този недостатък е по-изразен, колкото по-малък е диаметърът на елемента. Поради тази причина трябва да регулирате ъгъла на свредлото. Колкото по-малка е свредлото, толкова по-малък е ъгълът и обратно. Общият ъгъл на жлебовете е от 18 до 45 градуса. Когато става въпрос за пробиване на стомана, е необходимо да се използват бормашини с ъгъл на наклон от 18 до 30 градуса. Ако дупките са направени в крехки материали като месинг или бронз, тогава ъгълът се намалява до 22-25 градуса.

Принципи на работа

Тук е важно да започнем с факта, че в зависимост от материала на инструмента, скоростта на рязане също ще се промени. Например:

- Ако пробиване се извършва с елементи от инструментална стомана, тогава минималната скорост е 25 m/min, а максималната скорост е 35м/мин.

- Ако обработката се извършва с бормашини HSS, минималната скорост е 12 m/min, а максималната скорост е 18 m/min.

- Ако се използват карбидни бормашини, стойностите са 50 m/min и 70 m/min.

Важно е да се отбележи, че технологията на пробиване включва избора на скоростта на процедурата в зависимост от диаметъра на самия елемент и ниското подаване (с увеличаване на диаметъра скоростта също се увеличава).

Характерна особеност на работата е използването на стандартен ъгъл в горната част за свредлото, който е 118 градуса. Ако е необходимо да се работи със суровини, които се характеризират с висока твърдост на сплавта, тогава ъгълът трябва да се увеличи до 135 градуса.

Безопасност на тренировките

Една от важните задачи при този тип механична обработка беше да се запазят режещите свойства на консумативите. Безопасността на тези параметри директно зависи от това кой метод на работа е избран и дали е подходящ за този материал. Например, за да се елиминира счупването на свредлото при прохода, е необходимо значително да се намали подаването в момента на изтегляне на свредлото от отвора.

Трябва да се обърне специално внимание на технологията на пробиване в ситуации, когато дълбочината на отвора надвишава дължината на спираловия жлеб на консуматива. В момента на поставяне на свредлото ще се образуват стърготини, но по време на изхода вече няма да има. Поради това бормашините се чупят много често. Ако няма изход от ситуацията, тогава трябва периодично да премахвате свредлото и ръчно да я почиствате от ненужни елементи, т.е.стърготини.

Пробивни битове

За да направите дупка в определено покритие, е необходимо да използвате корони. Те обаче също трябва да бъдат избрани правилно, въз основа на определени параметри. В момента за създаване на корони се използват три основни вида материал - това е диамант, уин и волфрамов карбид. Характеристика на диамантената корона е, че извършва безударно пробиване. В този случай се получава по-правилна геометрия на отвора.

Основните предимства на диамантените дюзи са следните: възможност за рязане на стоманобетонни материали, ниски нива на шум и прах, липса на увреждане на структурата, тъй като технологията не използва сила на удар.

Препоръчано:

Механична обработка на метални части

Производството на част е трудоемък процес, който включва огромен брой различни видове обработка. По правило започва с подготовката на технологията на маршрута и изпълнението на чертеж. Тази документация съдържа всички необходими данни за производството на частта. Механичната обработка е доста важен етап, който включва огромен брой различни операции. Нека ги разгледаме по-подробно

Антикорозионна обработка на метални конструкции: материали и технология

Антикорозионната обработка на метални конструкции е насочена към защита на повърхностите от негативното въздействие на факторите на околната среда

Скорост на рязане за фрезоване, струговане и други видове механична обработка на детайли

Изчисляването на условията на рязане е най-важната стъпка в производството на всяка част. Много е важно самото изчисление да бъде рационално. Това се дължи на факта, че за различни механични операции е необходимо индивидуално да изберете скоростта на рязане, скоростта на шпиндела, скоростта на подаване, както и дълбочината на рязане. Рационалният режим е този, при който производствените разходи ще бъдат минимални, а качеството на получения продукт ще бъде възможно най-точно

Механична обработка на метал: видове и методи

Обработката е процес, по време на който се променят размерите и конфигурацията на детайлите и детайлите. Ако говорим за метални изделия, тогава за тяхната обработка се използват специални режещи инструменти, като фрези, протяжки, бормашини, метчици, фрези и др. Всички операции се извършват на металорежещи машини съгласно технологичната карта. В тази статия ще научим какви са методите и видовете механична обработка на металите

Отгряване на стомана като вид термична обработка. Технология на метала

Създаването на нови материали и контролирането на техните свойства е изкуството на металната технология. Един от инструментите му е топлинната обработка. Това знание ви позволява да променяте характеристиките и съответно областите на използване на сплавите. Отгряването на стомана е широко използван вариант за елиминиране на производствени дефекти в продуктите, повишаване на тяхната здравина и надеждност