2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-06-01 07:13:11

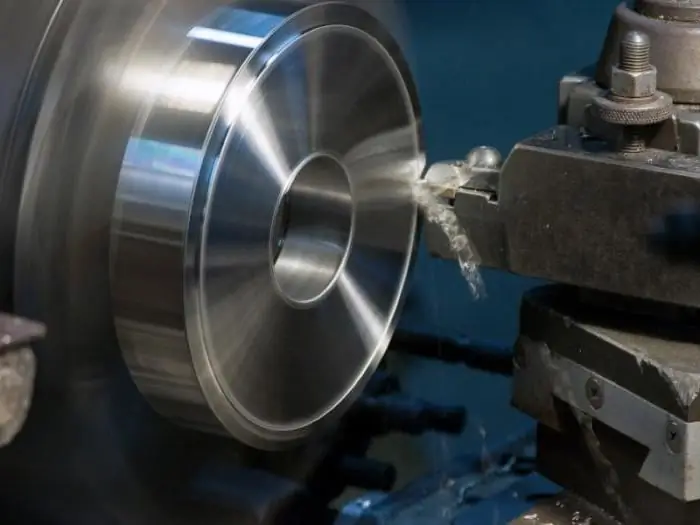

Изчисляването на условията на рязане е най-важната стъпка в производството на всяка част. Много е важно то да е рационално. Това се дължи на факта, че за различни механични операции е необходимо индивидуално да изберете скоростта на рязане, скоростта на шпиндела, скоростта на подаване, както и дебелината на слоя, който трябва да се отстрани. Рационалният режим е този, при който производствените разходи ще бъдат минимални, а качеството на получения продукт ще бъде възможно най-точно.

Основни принципи на изчисление

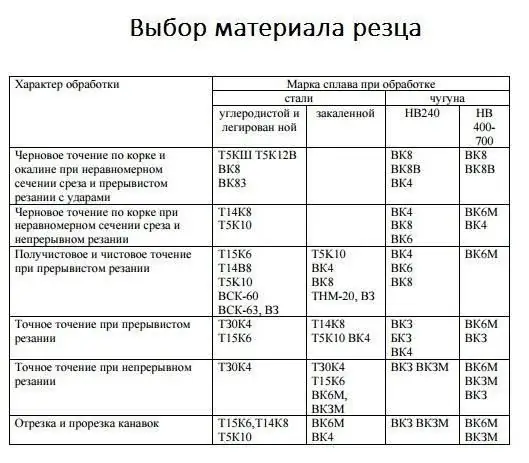

За да се произведе детайл с необходимите размери и клас на точност, първо се прави чертежът му и се боядисва технологията на фрезоване. Освен това е много важно да изберете правилния детайл (коваване, щамповане, валцуване) и необходимия материал, от който ще бъде направен продуктът. Изборът на режещ инструмент също е доста важна задача. За всяка отделна операцияе избран необходимия инструмент (резачка, фреза, бормашина, зенкер).

В допълнение, отделен процес се изпълнява за всеки елемент, написан в технологията на маршрута, дори ако се прилага към една и съща работна повърхност. Например, трябва да направите отвор D=80 mm и да изрежете вътрешна метрична резба със стъпка P=2 mm. За всяка от операциите трябва да изберете поотделно такива стойности като дълбочина на рязане, скорост на рязане, брой обороти и в допълнение да изберете режещия инструмент.

Необходимо качество на повърхността

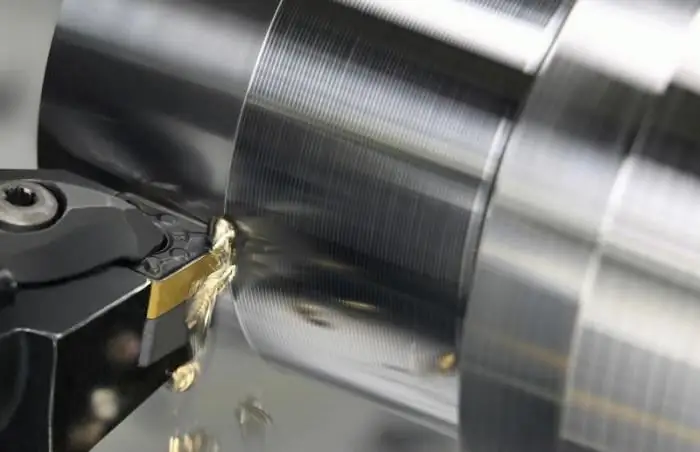

Важно е да се вземе предвид и вида на обработката (довършителна, груба и полудовършителна), тъй като изборът на коефициенти при изчисленията зависи от тези параметри. По правило по време на груба обработка скоростта на рязане е много по-висока, отколкото при довършителни работи. Това се обяснява по следния начин: колкото по-добро е качеството на обработваната повърхност, толкова по-ниска трябва да бъде нейната скорост. Интересното е, че при струговане на титанови сплави стойността на грапавостта нараства с високи темпове, тъй като в зоната на обработка се появяват силни флуктуации, но това изобщо не влияе на параметрите Ra и Rz.

Фактори, влияещи върху скоростта на рязане при фрезоване и други операции

Изборът на изчисления се влияе от огромен брой фактори. Всички те се различават един от друг в зависимост от вида на обработката на детайла. Например, за пробиване на отвори можете да изберете да подавате два пъти повече, отколкото при пробиване. В допълнение, тази цифра, когато се обработва без ограничаващи факториизберете максимално допустимото, според силата на използвания инструмент. При рендосване и рязане на канали към формулата за основния режим на рязане се добавя фактор, който отчита ударното натоварване - Kv.

При нарязване на резба е много важно да се обърне внимание на избора на режещия инструмент, тъй като при използване на фреза от близко разстояние е необходимо ръчно прибиране, което означава, че скоростта трябва да бъде минимална.

Скоростта на рязане по време на фрезоване зависи от диаметъра на работния инструмент (D) и ширината на повърхността (B). Освен това, когато се обработват стоманени повърхности с крайни фрези, е наложително обработваният детайл да се позиционира асиметрично спрямо режещия инструмент. Ако това правило се пренебрегне, тогава неговата издръжливост може да бъде значително намалена.

Това е много важен индикатор, който влияе върху изчисляването на скоростта на рязане. Той обозначава периода на работа на режещия инструмент, докато се затъпи. Животът на инструмента се увеличава с обработка с множество инструменти.

Основни формули

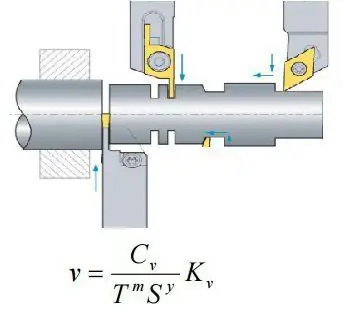

Скоростта на рязане при всяка операция зависи преди всичко от избрания режещ инструмент, от материала на детайла, от дълбочината и скоростта на подаване. Формулата му се влияе и от метода на механична обработка. Скоростта на рязане може да се определи както по табличен метод, така и чрез изчисление. Така че, когато пробивате, както и външно, напречно и надлъжно струговане, използвайте формулата по-долу.

По какво се различава това изчисление от останалите? Вфасонно струговане, шлицоване и разделяне, дълбочината на рязане не се взема предвид. Но в някои случаи може да се вземе и такава стойност като ширината на слота. Например, когато се обработва вал, диаметърът му ще се счита за ширина, а при завъртане на жлеб - неговата дълбочина. Поради факта, че е доста трудно да се прибере фрезата по време на рязане, подаването се избира не повече от 0,2 mm / оборот, а скоростта на рязане е 10-30 mm / min. Можете също да изчислите с помощта на различна формула.

Когато пробивате, зенквате, разтваряте и разбивате, е много важно правилно да определите скоростта на рязане и подаването. Ако стойността е твърде висока, режещият инструмент може да "изгори" или да се счупи. Изчисленията за пробиване използват формулата по-долу.

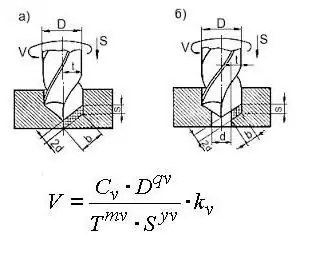

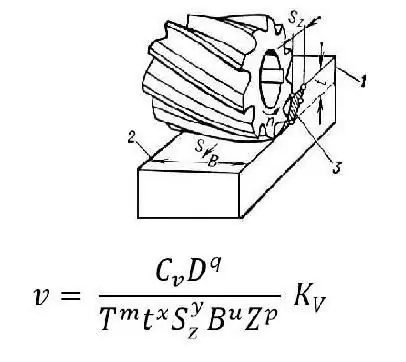

Скоростта на рязане при фрезоване зависи от диаметъра на фрезата, броя на зъбите и ширината на повърхността, която ще се обработва. Избраната дълбочина се определя от твърдостта и мощността на машината, както и припуските на страна. Стойността на живота на инструмента зависи от неговия диаметър. Така че, ако D=40-50 mm, тогава T=120 min. И когато D е в диапазона от 55-125 mm, стойността на T е 180 минути. Скоростта на рязане за фрезоване има формулата, показана на снимката.

Символи:

Cv е коефициент, който зависи от механичните свойства на повърхността, която ще се обработва.

T - живот на инструмента.

S - количество храна.

t е дълбочината на рязане.

B- ширина на фрезоване

z е броят на режещите зъби.

D - диаметър на отвора, който ще се обработва (в някои случаи режещ инструмент, като свредло)

m, x, y - експоненти (избрани от таблици), които се определят за конкретни условия на рязане и като правило имат стойности m=0, 2; х=0,1; y=0, 4.

Kv - корекционен коефициент. Необходимо е, тъй като изчисленията се извършват с помощта на коефициентите, взети от таблиците. Използването му ви позволява да получите действителната стойност на скоростта на рязане, като вземете предвид определени стойности от посочените по-горе фактори.

Табличен и програмен метод

Тъй като извършването на изчисления е доста трудоемък процес, в специализираната литература и в различни интернет ресурси има специални таблици, които вече посочват необходимите параметри. Освен това има програми, които сами извършват изчисляване на условията на рязане. За да направите това, се избира необходимият тип обработка и се въвеждат такива показатели като материалът на детайла и режещия инструмент, необходимите размери, дълбочина, квалификации за точност. Самата програма изчислява скоростта на рязане при завъртане, подаване и скорост.

Препоръчано:

Автоматичен струг и неговите характеристики. Автоматичен струг с многошпинделно надлъжно струговане с CNC. Производство и обработка на детайли на автоматични стругове

Автоматичният струг е модерно оборудване, използвано основно в масовото производство на части. Има много разновидности на такива машини. Един от най-популярните видове са струговете за надлъжно струговане

Механична обработка на метал: видове и методи

Обработката е процес, по време на който се променят размерите и конфигурацията на детайлите и детайлите. Ако говорим за метални изделия, тогава за тяхната обработка се използват специални режещи инструменти, като фрези, протяжки, бормашини, метчици, фрези и др. Всички операции се извършват на металорежещи машини съгласно технологичната карта. В тази статия ще научим какви са методите и видовете механична обработка на металите

Режим на рязане по време на фрезоване: изчисление, дефиниция, стандарти

Как да определим режима на рязане при фрезоване? За това има формули, таблици и графики

Режим на рязане за фрезоване. Видове фрези, изчисляване на скоростта на рязане

Един от начините за довършителни материали е фрезоването. Използва се за обработка на метални и неметални заготовки. Работният процес се контролира чрез изрязване на данни

Условия на рязане за струговане: описание, характеристики на избор и технология

За да се превърне обикновена заготовка в подходяща част за механизъм се използват стругова, фрезова, шлайфова и други машини. Ако фрезоването е необходимо за производството на по-сложни части, например зъбни колела, режещи шлици, тогава струговането се използва за производство на по-прости части и им придава необходимата форма (конус, цилиндър, сфера)