2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-06-01 07:13:11

Модификацията на различни структури, части и функционални елементи често се извършва чрез пълна промяна на структурата на материалите. За това се използват средства за дълбока термична, плазмена и химическа обработка. Но има и широк сегмент от методи за промяна на експлоатационните свойства поради външни покрития. Такива методи включват вакуумна метализация, благодарение на която е възможно да се подобрят декоративните, проводими, отразяващи и други характеристики на материалите.

Преглед на технологиите

Същността на метода е да се пръскат метални частици върху работната повърхност. Процесът на образуване на ново покритие възниква поради изпаряване на донорни метали във вакуум. Технологичният цикъл предполага изпълнението на няколко етапа на структурна промяна на целевата основа и елементите на покритието. По-специално се разграничават процесите на изпаряване, кондензация, абсорбция и кристализация. Ключовата процедура може да се нарече взаимодействието на метални частици с повърхността в специална газообразна среда. На този етап технологията за вакуумна метализация осигурява процесите на дифузия и прикрепване на частиците към структурата на детайла. Намощност, в зависимост от режимите на пръскане, характеристиките на покритието и вида на детайла, можете да получите различни ефекти. Съвременните технически средства позволяват не само да се подобри индивидуалната производителност на продукта, но и да се диференцират свойствата на повърхността в отделните зони с висока точност.

Приложно оборудване

Има три основни групи машини, използвани за тази технология. Това оборудване е непрекъснато, полунепрекъснато и периодично. Съответно те се различават въз основа на общата организация на процеса на обработка. Агрегатите с непрекъсната работа често се използват в масово производство, където е необходима поточна вакуумна метализация. Оборудването от този тип може да бъде едно- и многокамерно. В първия случай агрегатите са ориентирани към осъществяване на директна метализация. Многокамерните модели предвиждат и възможност за изпълнение на допълнителни процедури - първична подготовка на продукта, контрол, термична обработка и др. Този подход ви позволява да оптимизирате производствения процес. Машините за периодично и полунепрекъснато покритие обикновено имат една основна камера. Именно поради нередовността на производството те се използват за конкретна процедура, а подготвителните операции и същият контрол на качеството се извършват в отделен ред - понякога в ръчен режим без автоматизирани линии. Сега си струва да разгледаме по-подробно от какви възли се състоят такива агрегати.

Подреждане на машини за метализация

Освен основната камера, където се извършват процесите на отлагане, оборудването включва много спомагателни системи и функционални компоненти. На първо място, струва си да се подчертаят директно източниците на пръскания материал, комуникациите на които са свързани с газоразпределителния комплекс. За да може инсталацията за вакуумна метализация да осигури параметрите, необходими за конкретна технологична задача, захранващите канали за пръскане с регулатори позволяват по-специално да се регулира нивото на температурата, скоростта на посоката на потока и обемите. По-специално, тази инфраструктура се формира от течове, помпи, клапани, фланцеви елементи и други фитинги.

В съвременните инсталации за същото регулиране на работните параметри се използват сензори, свързани към микропроцесорния блок. Отчитайки зададените изисквания и фиксирайки текущите действителни стойности, оборудването може да коригира режимите на обработка без участието на оператора. Също така, за улесняване на работните процеси, оборудването е допълнено със системи за почистване и калибриране в камерата. Благодарение на такова оборудване ремонтът на вакуумната метализация на машината е опростен, тъй като постоянното и навременно почистване свежда до минимум рисковете от претоварване на пневматични двигатели, манипулатори и комуникационни вериги. Последните се считат изцяло за консумативна част, чиято смяна в непрекъснати модули се извършва като част от редовна процедура по поддръжка.

Целеви материали за метализация

На първо място, металните заготовки се подлагат на процедурата,които могат да бъдат направени включително специални сплави. Необходимо е допълнително покритие за осигуряване на антикорозионен слой, подобряване на качеството на електрическото окабеляване или промяна на декоративните свойства. През последните години вакуумната метализация се използва все по-често във връзка с полимерни продукти. Този процес има свои специфики, дължащи се на характеристиките на структурата на обекти от този вид. По-рядко технологията се използва за продукти с ниска твърдост. Това се отнася за дърво и някои синтетични материали.

Характеристики на метализация на пластмаси

Пръскането върху повърхността на пластмасови части може също да промени нейните електрически, физични и химични свойства. Често метализацията се използва и като средство за подобряване на оптичните качества на такива заготовки. Основният проблем при извършването на подобни операции е процесът на интензивно термично изпаряване, което неизбежно оказва натиск върху потоците от частици, разпръскващи повърхността на елемента. Следователно са необходими специални режими за регулиране на дифузията на основния материал и консумираната маса.

Има своя специфика и вакуумна метализация на пластмасите, характеризираща се с твърда структура. В този случай наличието на защитни и грундиращи лакове ще има значение. За да се поддържа достатъчно ниво на адхезия за преодоляване на бариерите на тези филми, може да е необходимо да се увеличи енергията на термично действие. Но тук отново има проблем с рисковете от разрушаване на пластмасовата конструкция под въздействието на топлинни потоци. В резултат на това, за да се премахне излишнотонапрежения в работната среда, се въвеждат модифициращи компоненти, като пластификатори и разтворители, които позволяват поддържането на формата на детайла в оптимално състояние, независимо от температурния режим.

Характеристики на обработката на филмови материали

Технологиите за производство на опаковъчни материали включват използването на метализация за PET фолио. Този процес осигурява алуминизиране на повърхността, поради което детайлът е надарен с по-висока якост и устойчивост на външни влияния. В зависимост от параметрите на обработка и крайните изисквания към покритието могат да се прилагат различни методи за топлоотвеждане. Тъй като филмът е чувствителен към температурата, се въвежда допълнителна процедура за отлагане. Както в случая с пластмасите, той ви позволява да регулирате топлинния баланс, като поддържате оптимална среда за детайла. Дебелината на филмите, които се обработват по метода на вакуумна ролкова метализация, може да бъде от 3 до 50 микрона. Постепенно се въвеждат технологии, които осигуряват подобни покрития върху повърхностите на материали с дебелина 0,9 микрона, но в по-голямата си част това все още е само експериментална практика.

Метализиране на рефлектори

Това също е отделна посока на използване на метализация. Целевият обект в този случай са автомобилните фарове. Техният дизайн предвижда наличието на рефлектори, които в крайна сметка губят своята производителност - избледняват, ръждясват и в резултат стават неизползваеми. Освен това, дори нов фарможе да претърпи случайна повреда, която може да изисква ремонт и възстановяване. Именно върху тази задача е насочена вакуумната метализация на рефлекторите, която осигурява износоустойчиво отлагане върху огледална повърхност. Запълването на външната конструкция с метализирани частици, от една страна, елиминира незначителни дефекти, а от друга, действа като защитно покритие, предотвратявайки евентуални повреди в бъдеще.

Организация на процеса у дома

Без специално оборудване може да се приложи технология за повърхностно химическо покритие, но за вакуумна обработка във всеки случай е необходима подходяща камера. На първия етап се подготвя самият детайл - той трябва да бъде почистен, обезмаслен и, ако е необходимо, шлифован. След това обектът се поставя във вакуумна метализационна камера. Със собствените си ръце можете също да направите специално оборудване на релси от профилни елементи. Това ще бъде удобен начин за товарене и разтоварване на материал, ако планирате да го обработвате редовно. Като източник на метализационни частици се използват т. нар. заготовки - от алуминий, месинг, мед и др. След това камерата се настройва на оптимален режим на обработка и започва процесът на отлагане. Готовият продукт веднага след метализация може да бъде ръчно покрит със спомагателни защитни покрития на базата на лакове.

Положителна обратна връзка за технологията

Методът има много положителни качества, които се отбелязват от потребителите на готови продукти в различни области. По-специално се отнася довисоки защитни свойства на покритието, което предотвратява процесите на корозия и механично разрушаване на основата. Положително реагират и обикновените потребители на продукти, които са били подложени на вакуумна метализация с цел подобряване или промяна на декоративните им качества. Експертите също така подчертават екологичната безопасност на технологията.

Отрицателни отзиви

Недостатъците на този метод на обработка на продуктите включват сложността на техническата организация на процеса и високите изисквания за подготвителни мерки за детайла. И това да не говорим за използването на високотехнологично оборудване. Само с негова помощ можете да получите висококачествено пръскане. Цената също е в списъка на недостатъците на вакуумното покритие. Цената за обработка на един елемент може да бъде 5-10 хиляди рубли. в зависимост от площта на целевата зона и дебелината на покритието. Друго нещо е, че серийното покритие намалява цената на отделния продукт.

В приключване

Промяната на техническите, физическите и декоративните свойства на определени материали разширява възможностите за тяхното по-нататъшно приложение. Развитието на метода на вакуумна метализация доведе до появата на специални области на обработка с фокус върху специфично изпълнение. Технолозите работят и върху опростяването на самия процес на отлагане, което вече се проявява днес под формата на намаляване на оборудването и процедури за последваща обработка. Що се отнася до прилагането на техниката у дома, това е най-многопроблематичен метод на покритие, тъй като изисква от изпълнителя да притежава специални умения, да не говорим за технически средства. От друга страна, по-достъпните методи на пръскане не позволяват получаването на покрития със същото качество - независимо дали е защитен слой или декоративен стил.

Препоръчано:

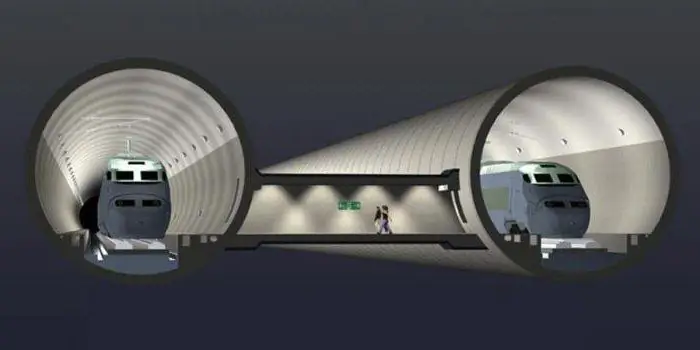

Вакуумна влак: принцип на действие, тестване. Влак на бъдещето

За да се увеличи скоростта на всяко превозно средство, е необходимо да се потисне силата на триене колкото е възможно повече. Ето как летят в космоса космически кораби, които могат да пътуват в космоса много дълго време без съпротива. Същата тази функция е в основата на проекта, известен като "вакуумния влак"

Термобарично оръжие. вакуумна бомба. Модерни оръжия на Русия

Статията е посветена на съвременните оръжия. По-специално се разглеждат принципите на конструирането на термобарични и вакуумни бомби, новите разработки по отношение на ядрените оръжия и други видове високотехнологични оръжия

Вакуумна пещ: предназначение, спецификации

Статията е посветена на вакуумните пещи. Разглежда се предназначението на агрегатите, техните особености, технически характеристики и др

Вакуумна мембранна преса. Оборудване за производство на мебелни заготовки

Вакуум-мембранна преса е оборудване, предназначено за нанасяне на PVC или фурнир декоративно фолио върху фасади на шкафове и гарнитури. Оборудването от този тип се характеризира с не твърде сложен дизайн и лекота на използване

Какво е химическа метализация? Направи си сам химическа метализация

Химичното покритие е процес, наречен хромиране. Тя се основава на реакцията на сребърното огледало. Този ефект ви позволява да постигнете брилянтно покритие върху повърхността на продукта