2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-01-24 13:12:21

Има доста голям брой различни дефекти на релсите. Всички те се появяват по различни причини. Общо има четири основни типа дефицит, поради който възниква повреда. Лошата технология на производство и заваряване е първата причина за износване. Втората причина е, че съдържанието на пътя е твърде ниско. Материалът има такъв параметър като якост на контактна умора и ако този параметър не е достатъчно висок, тогава релсите също стават неизползваеми. Последната причина за повреда на тези съоръжения е въздействието на подвижния състав, който се движи върху тях.

Причини за неуспех

По време на работа дефектите на релсите и вероятното им възникване се изчисляват въз основа на няколко факта. Първо, важен фактор е количеството тонаж, който е преминал по отсечката от маршрута. Второ, натоварването на оста на подвижния състав играе роля. Скоростта на влаковете също може да повлияе на състоянието на релсите. Практиката и наблюденията показват товапрез топлия сезон, тоест през пролетта и лятото, броят на счупените следи намалява. През есента този показател леко се увеличава, а през зимата се увеличава 2-3 пъти в сравнение с топлия сезон. Има обяснение за това и то се крие във факта, че при ниски температури металът се характеризира с повишена чупливост. С други думи, неговата якост на удар е намалена до минимум. Най-голям процент на повредите на коловозите поради дефекти на железопътните линии се наблюдават през март, ако говорим за европейската част на страната, а също и през април, ако се отнася за източните и сибирските региони.

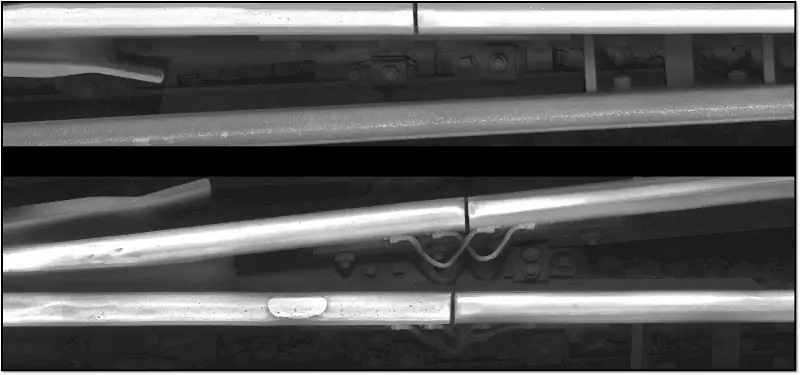

Детекторите за дефекти се използват за откриване на такива проблеми. 96,5% от всички идентифицирани проблеми могат да бъдат идентифицирани с помощта на сменяеми или преносими устройства. Други 2% се откриват с помощта на автомобилни дефектоскопи и още 1% с други модели на това устройство. Много е важно да се отбележи, че има класификация на дефектите на релсите и тяхното описание с помощта на числа. Това беше направено, за да може да се извърши статично отчитане на релсите.

Класификация

Всички повреди, счупвания или дефекти в участъците от коловоза се обозначават с помощта на единна система от числа. Първите две числа са основните, а третото е спомагателното. Първото число показва вида на дефекта или повредата на релсата. Освен това посочва и местоположението на проблема в железопътния участък. Втората цифра описва вида на дефекта или описва повредата, като се вземе предвид причината, поради която есе появи. Третата помощна цифра показва местоположението на дефекта или повредата по дължината на релсата. По-подробно дефектите на релсите и тяхната класификация са описани с числа от 1 до 9 за първия знак.

- Ако първото число е 1, тогава това означава, че е имало отчупване и лющене на метала върху търкалящата се повърхност на главата на релсата.

- Ако числото е 2, това означава, че в участъка от релсата са открити напречни пукнатини в главата на релсата.

- Числото 3 също показва наличието на пукнатини в главата на релсата, но от надлъжен тип.

- Числото 4 показва, че са настъпили пластмасови промени, тоест смачкване, вертикално, странично или неравномерно износване на главата.

- 5 са повреди на релсата и дефекти, засягащи врата.

- 6 е повреда или повреда на подметката на релсите.

- 7 - това е доста силна деформация, тъй като тази цифра показва появата на извивки по целия участък от железопътната линия.

- Ако възникнат прекъсвания във вертикалната и хоризонталната равнина, тогава числото 8 се присвоява вместо първото.

- Всички други релсови дефекти, повреди и т.н., които не попадат в нито една от горните категории, са обозначени с числото 9.

Определяне на значението на числата

Второто от основните числа за кода за дефект на релсата също има много стойности, по-точно от 0 до 9.

- Ако втората цифра е 0, това означава, че дефектът е възникнал поради факта, че е имало отклонения от технологията при създаването на този участък от ж.п.производство.

- Числото 1 показва, че металургичното качество на стоманата, използвана за производството на релсите, е недостатъчно. Възможно е също така здравината на стоманата да е по-ниска от необходимата за нормална работа.

- 2 - показва, че по време на обработката на краищата са допуснати грешки, поради което участъкът от пътя е неуспешен. Освен това включва и някои от недостатъците, които възникват при обработката на релсови профили.

- 3 - това са дефекти в релсите на железопътната линия, възникнали поради факта, че са нарушени изискванията на инструкциите за текуща поддръжка на обекта. Включва и щети, причинени от факта, че са били нарушени принципите на технологията за обработка на отвори за болтове в топилница.

- Ако второто число е 4, това означава, че проблемите с релсите са възникнали поради специфичното въздействие върху тях от подвижния състав, например поради подхлъзване. Това също включва щети, които възникват поради факта, че подвижният състав не преминава правилни проверки или са нарушени режимите на шофиране.

- Числото 5 включва всички щети, причинени от всяко механично въздействие отвън, например, удряне на инструмент, удряне на релса в релса и т.н.

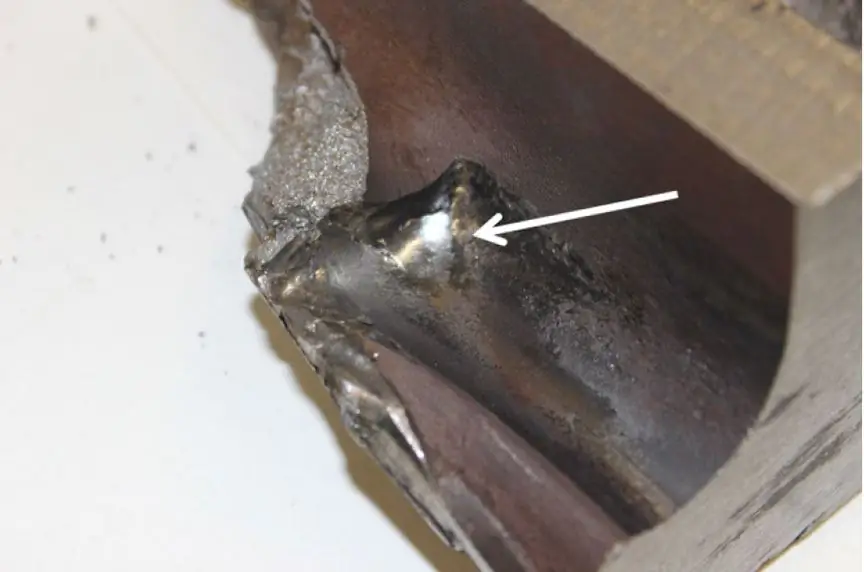

- Доста често срещани дефекти при заваряване на релсите са причинени от нередности в работата на заваръчната машина. Те се срещат в заварени съединения и са номерирани 6.

- 7 - проблеми, свързани с работата на релсите на ставите.

- 8 - това са недостатъци, които възникват поради настилка на релси, както ипоради неправилно заваряване на релсовите съединения.

- Всички проблеми, причинени от корозия, са номерирани с 9.

Заслужава да се отбележи, че повредата на участък от коловоза поради повреда на релсите е следствие от въздействието на няколко причини едновременно. Най-често се оказва, че липсата на поддръжка на железницата значително ускорява развитието на онези недостатъци, които са направени по време на монтажа или заваряването на конструкцията. Поради това става трудно да се определи причината, тъй като е необходимо да се намери точно основният източник на повреда. Дефектите в релсите на железопътната линия, или по-скоро, тяхната номерация също има трета цифра.

- 0 показва, че проблемът е налице по цялата дължина на релсата.

- 1 означава, че проблемът е в ставата, на няколко места. Може би е счупена болтова връзка, която се намира на разстояние най-малко 750 мм от края на релсата. Ако говорим за заварено съединение, то на разстояние от 200 mm симетрично 100 mm от всяка страна на оста на заваръчния шев.

- 2 показва, че проблемите са някъде извън ставата. Ако говорим за болтова връзка, тогава трябва да погледнете разстояние от 440 mm симетрично 220 mm от всяка страна на оста на заваръчния шев в крака на релсата.

Дефектите при заваряване на релсите и други повреди също се разделят на четири категории, в зависимост от степента на тяхното развитие. Има степен на DP, D1, D2 и D3. Най-опасните са ДП. Това обозначение показва, че щетите са достигнали критични стойности или размери. Такива зони трябвапърво да бъдат заменени. Дефектите, които са класифицирани като D1 и D2, ще бъдат отстранени по установената процедура, която отчита интензивността на проблема. Релси с дефекти, свързани с категория D3, се сменят само ако главата на релсовото разстояние реши това. Решението се взема въз основа на данните, предадени от бригадира след планирана проверка и като се вземе предвид степента на развитие на дефекта. В резултат на това се оказва, че кодовете за дефекти на релсите се състоят от три цифри, както и индикация за степента на тяхното развитие на участъка.

Откриване на дефекти

Откриването на дефекти е процедура за идентифициране на дефекти в конструкцията на железопътната линия с помощта на специални устройства за откриване на дефекти. Струва си да се отбележи, че релсите преминават през тази процедура няколко пъти. Първото откриване на дефекти се извършва в завода за релсово валцуване, когато е необходимо да се оцени качеството на завършената работа. Следващият процес на проверка се извършва вече в работни условия, тоест по пътя. Допълнително се извършва проверка в цехове за релсово заваряване, където се извършва процесът на заваряване не само на нови, но и ремонт или заваряване на стари конструкции.

Процедурата за откриване на дефекти е предназначена предимно за идентифициране на онези опасни дефекти на релсата, които са вътре в конструкцията, тоест те все още нямат дефекти отвън. Това дава възможност за своевременна подмяна на повредената конструкция.

Видове проблеми

В момента всички видове дефекти, начини за отстраняването им, причините за възникването им,средствата за тяхното определяне и др. са представени в "Нормативна и техническа документация НТД/ЦП 2002 г.". В допълнение, заслужава да се отбележи, че има и експериментална документация, както и класификацията на дефектите на релсите NTD / TsP 1-93, според която всички проблемни участъци на железницата са разделени на остро дефектни (OD) и дефектни (D). Това е категорията дефекти D с помощта на NTD / CPU 2002, която е разделена на голям брой видове, в зависимост от причината за възникване, степента на разпространение и местоположението по маршрута.

Към рязко дефектни релси са тези, които представляват пряка заплаха за движението на влака, тъй като поради влиянието на дефект те могат да се срутят точно под колелата на влака или да накарат подвижния състав да напусне писта. Ако се намери такъв участък, той трябва незабавно да се смени или на нов, или на стар от километрова наличност. Ако се открият нови дефекти в железопътните релси преди изтичането на гаранционния срок за ползването им, или ако през тях е преминал по-малък тонаж от посочения в документацията, се прави рекламация срещу металургичния комбинат, където са произведени. Ако дефектът е бил открит в завареното съединение също предсрочно, тогава жалбата се подава до завода за релсово заваряване.

Дефектните релси включват онези участъци от коловоза, които поради дългия експлоатационен живот започнаха да стават неизползваеми. Очаква се образуването на дефекти в такива зони. Те обаче все още трябва да осигурят безопасното преминаване на подвижния състав. Въпреки че вВ някои случаи се въвежда ограничение на скоростта при преминаване на такъв сегмент от пътя. Новото издание на дефектите на релсите и тяхната класификация е представено точно в нормативно-техническия документ NTD / CPU 2002. Кодовите стойностина възможни проблеми бяха представени по-горе.

Разделяне на рязко дефектни и дефектни зони

Документацията показва скоростта, с която влакът може да се движи по определен участък от коловоза. Ако степента на развитие на дефекта принадлежи към групата на DP, тогава скоростта на движение е не повече от 40 km / h до момента на отстраняване. Категория D1 позволява скорост не повече от 70 km / h, D2 - не повече от 100 km / h. Недостатъци, принадлежащи към група D3, не създават ограничение върху скоростта на движение на подвижния състав.

В допълнение, има определен срок за подмяна на всяка група дефектни релси. Ако не се извърши замяна в рамките на установения срок, категорията се заменя с по-висока. С други думи, DP3 отива към D2, D2 към D1, D1 към DP. Естествено, с всеки преход сроковете за подмяна стават все по-строги, а ограничението на скоростта на движение също се увеличава, в съответствие с установените норми.

Дефектите в релсите и тяхната нова класификация според NTD/CPU също дефинират проблеми, които превръщат участък от коловоза в състояние на остро дефектни или просто дефектни коловози. Към OD принадлежат проблеми като:

- Появата на напречни, надлъжни или странични пукнатини в главата на релсите. Най-често разбивките принадлежат към втората и третата група, а кодовете им са 20, 21, 24, 25.

- Пукване в отвори за болтове скод 53, както и пукнатини в шийката на релсата, независимо от размера, както и с кодове 50, 55, 59 и 56.1.

- Възникване на корозия или локално износване на релси с код 69 пукнатини, възникнали поради корозионна умора, отчупване на подметката на релси с кодове 60, 64, 65, 66, както и напречни счупвания на релси.

Възникването на някой от тези нови дефекти води до факта, че дори нов участък от железницата преминава в състояние на ML и трябва спешно да бъде заменен. Има няколко признака, по които се идентифицират дефектни релси в приемните и заминаващите коловози. Те включват:

- превишаване на нормализиран намален код 41+44, страничен код 44 или износване на главата с вертикална релса;

- отрязване на метал, ако дълбочината не надвишава 3 мм, а дължината е 25 мм;

- наличие на приплъзване от колелата на подвижния състав, вълнообразно износване.

Заслужава си също да добавим, че най-големият процент от прехода на нормалните релси към дефектната категория се дължи на факта, че липсва якост на контактна умора на материала. Такива проблеми с дефекти в релсите и стрелките, които също са монтирани на релси, се класифицират като кодове 11 и 21. Също така доста често причината е проблем 44, което означава силно странично износване на главата на релсата. Доста често има корозия на подметката на релсата - 69.

Особено опасни дефекти и причини

На първо място, когато проверявате релсите, е необходимо да обърнете внимание на тези повреди, причинени от"умора" на метала. Те се считат за най-опасните. По-подробно изглежда така. Колелото на влака е в контакт с релсата на доста малка площ по време на движение. Именно през тази малка площ се предава огромното количество напрежение, което създава движещ се влак. Именно тези контактни напрежения, особено ако се появят в непосредствена близост до главата на релсата, водят до нейното счупване или до раздробяване на метала. Колкото повече колела преминават през тази зона, толкова повече металът се „уморява“. Именно поради това дефекти 11.1-2 са причинени от такъв проблем като ниска контактна якост на материала. За да избегнете този проблем или поне да накарате релсите да издържат на повече движения, е необходимо да се увеличи здравината на суровината.

Разслояването или раздробяването на метала може също да бъде причинено от наличието на косми, залези или пленяване, които могат да се появят на повърхността на релсите по време на търкаляне.

Такива групи дефекти на релсите като 20.1-2 и 21.1-2 се считат за много опасни. Що се отнася до втората група недостатъци, те доста често се появяват под формата на вътрешни пукнатини в главата или външни пукнатини, които се появяват в областта на филето в главата. Ако възникне такъв проблем, тогава релсата може впоследствие да се счупи под тежестта на движещ се влак на много малки парчета. Естествено, това ще доведе до авария и най-вероятно влакът ще излезе от релсите. Що се отнася до проблемите с код 20.1-2, тевъзникват в самата глава, а основната причина за появата им са недостатъците в производствената технология.

Железопътни дефекти поради лоша инспекция

Заслужава да се отбележи, че на 23 октомври 2014 г. беше одобрена класификацията на релсови дефекти 2499 NTD / CPU. Този документ влезе в сила на 1 септември 2015 г., а самият документ съдържа 140 страници. Освен това беше приета и нова инструкция за поддръжка на коловози 2288. Този документ влезе в сила на 2017-01-03.

Такива недостатъци като 11.1-2 и 21.1-2 също често се дължат на факта, че пътните бригадири не следят лошо състоянието на релсите. Ако в първия период на работа възникне неправилен поднаклон на релсата, тогава основното напрежение ще се измести от центъра на секцията към ръба, където се намира главата, което, разбира се, ще доведе до бързото й износване. Честотата на поява на дефекти също се увеличава значително, ако има нарушение на гладкостта на релсовите нишки. Освен това е важно да се отбележи, че процесът на нарастване на появата на тези проблеми е силно свързан не само с неправилна поддръжка на коловозите, но и с нарушения в грижите за подвижната част на самия влак. Ако на колелата на автомобила се появят нацепени, плъзгачи и други недостатъци, това значително влияе върху якостта на умора на метала и неговото развитие.

Освен главата, проблеми често се появяват и в шийката на релсите - пукнатини в областта на отворите за болтове, основният проблем. Най-често пукнатина възниква в контура на болтова връзка и след това излиза под наклон от 45 градуса към хоризонта. Ефективно средство за борба с такива пукнатиние качественото съдържание на ставите. С други думи, необходимо е болтовете да се затегнат възможно най-плътно, за да се предотврати провисването на релсите или тяхното слягане. Пукнатини по шията също често се появяват на места, където главата на релсата преминава в подметката. Основната причина за появата на такъв дефект е неправилно избран поднаклон на релсата.

Що се отнася до самата подметка, тук най-често има не само пукнатини, но и пукнатини, косми. Всичко това води до счупване на железопътните релси, до появата на надлъжни пукнатини и ускорява процеса на корозия. Най-добрият начин да се справите с много дефекти на подметката е да инсталирате еластична подложка, която се поставя директно под подметката на релсата.

Местоположение на дефектите и техните имена

В момента има доста големи таблици, които показват основните дефекти на релсите, които могат да възникнат. Те също така показват мястото, където възниква тази или онази повреда, кодът на проблема е точно посочен. Такива таблици изглеждат така.

| Описание на проблема | Местоположение на щетите по релсите | Код на дефект |

| Поради нарушаване на технологията за производство на релсите може да възникне проблем като пукнатини или отчупване на метал на търкалящата се повърхност на главата | В и извън ставата | В зависимост от местоположението, кодът може да бъде съответно 10.1 или 10.2 |

| Могат да се появят пукнатини или люспи отстрани на главата иливърху филето. Те възникват отвътре под влиянието на голям брой неметални натрупвания | В и извън ставата | Както в предишния случай, кодът може да бъде 11.1 или 11.2 в зависимост от местоположението на повредата |

| Върху повърхността на протектора може да се получи отчупване на метал. Причината за това е, че динамичният ефект в ставите на болтовете се увеличава | В кръстовището | този код за повреда е 13.1 |

| Може да се получи раздробяване на метала на протекторната повърхност на главата в областта на завареното съединение след изтичане на тонажа, преминал по гаранцията | Дефект на релсовите заварки | Код на дефект 16.3 и 16.4 |

| Подобен проблем с раздробяването, но преди гарантираният тонаж да бъде прехвърлен над релсите | Заварено съединение | Дефект 17.3 и 17.4 |

| Възможно е да възникнат напречни пукнатини в главата под въздействието на термомеханични ефекти от подхлъзване или плъзгане, например | Среща се както вътре, така и извън шева | 24.1 и 24.2 |

| Поради нарушение на технологията на заваряване или нарушение при обработката на заваръчни шевове може да се появят напречни пукнатини в главата. Важно е да се добави, че това може да доведе до повреда на релсата веднага след пропускане на гаранционния тонаж | Заварено съединение | 26,3 и 26,4 |

| Ако възникне същия проблем като в предишния случай, но преди да бъде пропуснатгарантиран тонаж, тогава проблемът се прехвърля в друга категория | Заваръчната фуга остава като местоположение | Кодът на грешката се променя на 27.3 и 27.4 |

| Ако технологията за производство на релсите е нарушена, в главите на релсите могат да се образуват надлъжни или напречни пукнатини. | Това се случва както в ставата, така и извън ставата | Код на щетата 30.1 или 30.2 |

Определяне на железопътни дефекти

Днес единственият метод, който ви позволява да откривате нови дефекти в железопътните релси на ранен етап и да ги предотвратявате, е ултразвуковият метод.

Този метод за безразрушително изпитване може да открие повреда в металните релси с помощта на ултразвукови импулси. Този метод се използва в много индустрии, където се работи с метал, но най-популярен е на гарите, където е най-важно да се следи качеството на коловозите. Ултразвуковото откриване на дефекти ще позволи на работниците бързо и точно да идентифицират скрити повреди, без да повлияят или унищожат обекта на изследване.

Този метод за откриване на дефекти на релсите има няколко неоспорими предимства.

Първо и най-важно е липсата на каквито и да е повреди или други белези, оставени върху тестовия образец, т.е. нови дефекти. Второ, цената на такова оборудване е доста ниска, а надеждността на данните, получени в резултат на използването му, е много висока. Освен това е достатъчно важно, четакова устройство ви позволява да търсите нови дефекти на релсите по всяко време на годината, което е особено важно.

Ултразвуков метод за откриване на дефекти ви позволява да откриете дори най-малките повреди във всякакви метални изделия и фуги. Поради тази причина те се използват активно и за проверка на стрелки и конструктивни заварки. С помощта на ултразвуково оборудване могат да се определят следните повреди: поява на нарушения в хомогенността на конструкцията; проверете местата, повредени от корозия; проверете дали химическият състав на релсата отговаря или не на посочения в документите.

Препоръчано:

Обозначение на легиращи елементи в стоманата: класификация, свойства, маркиране, приложение

Днес различни стомани се използват в много индустрии. Чрез легирането на метала се постигат различни качествени, механични и физични свойства. Обозначаването на легиращите елементи в стоманата помага да се определи кои компоненти са въведени в състава, както и тяхното количествено съдържание

Обозначение на стомана: класификация, маркиране и интерпретация

Днес има огромно разнообразие от произведени стомани. Всеки специалист, който се занимава с тях, трябва да може да ги прави разлика и да го направи достатъчно бързо. За да се определи химическият състав и физичните свойства, са разработени обозначения на стоманата, които трябва да знаете

Основни видове и видове бизнес планове, тяхната класификация, структура и приложение в практиката

Всеки бизнес план е уникален, защото е разработен за определени специфични условия. Но трябва да се запознаете с характеристиките на различните видове бизнес планове, за да разберете основните им характеристики. Експертите препоръчват да направите това, преди да съставите свой собствен подобен документ

Организационна структура на руските железници. Схема на управленската структура на руските железници. Структура на руските железници и нейните поделения

Структурата на Руските железници, в допълнение към управленския апарат, включва различни зависими поделения, представителства в други страни, както и клонове и дъщерни дружества. Централният офис на компанията се намира на адрес: Москва, ул. Нова Басманна д 2

Графично обозначение на рублата. Международно обозначение на рублата

Графичното обозначение на рублата има формата на буквата на кирилица "R", която е задраскана в долната част на крачола. Този символ, разработен в продължение на 6 години, олицетворява надеждността на руската валута