2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-06-01 07:13:11

Фрикционните съединения имат висока носеща способност и са по-малко трудоемки от заварените съединения. Поради това те се използват широко в производството на строителни метални конструкции. Получаването на необходимите сили на триене във фугата се постига по различни начини - абразивно бластиране и обработка с пламък, както и с използване на лепилни състави.

Описание и приложение

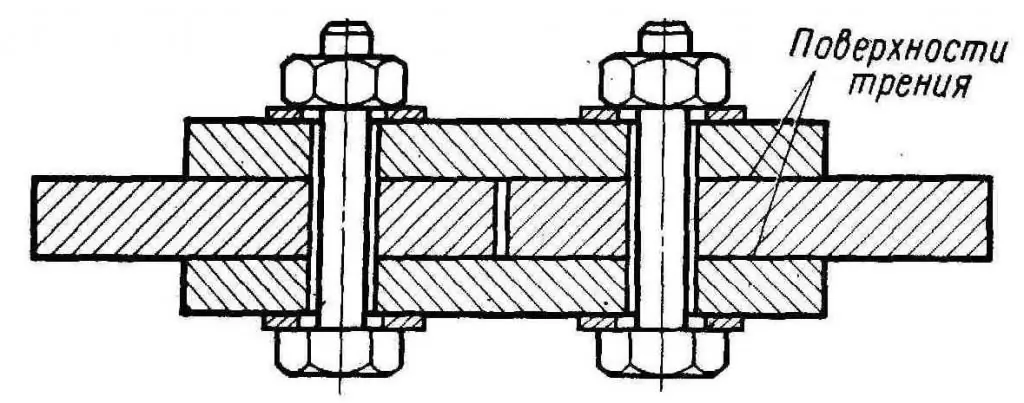

В машиностроенето има 2 вида болтови връзки според естеството на прехвърлянето на сила в тях:

- Устойчив на срязване. Най-често те са проектирани върху болтове с груба, нормална и повишена точност (рядко с висока якост). Силата на затягане не се контролира. Изчисленията вземат предвид вътрешните напрежения на опън, натиск и срязване, но не вземат предвид силите на триене.

- Триене (устойчиво на срязване). Външната сила се противодейства от силите на триене, възникващи в контактните равнини на частите, които трябва да бъдат съединени. Триенето се дължи на предварителното натоварване на фиксиращите болтове, което трябва да е максимално. Следователно, в такива стави, хардуер с висока якост с термичнаобработка.

Последният тип е разделен на 2 подкатегории: триещи и фрикционно-срязващи съединения, при които една част от силите се предават чрез триене, а другата чрез смачкване.

Недостатъкът на тези връзки е високата цена на крепежните елементи. От друга страна, използването на фрикционни съединения върху болтове с висока якост подобрява надеждността и намалява броя на полеви заварки. Съответно сложността на монтажа се намалява почти 3 пъти. Този тип връзка се използва при изграждането на промишлени сгради, при изграждането на мостове, кранове и други решетъчни конструкции, които изпитват вибрации или динамични натоварвания.

Обещаващи насоки в развитието на това конструктивно решение са използването на подвижни консервационни покрития и използването на "блокова" производствена технология, когато монтажът и боядисването на увеличените възли се извършват в завода и само окончателното монтажът се извършва на строителната площадка.

Фактор на грапавост

Необходимата грапавост на повърхността, която осигурява изчислената сила на триене, се постига чрез абразивна, пламъчна обработка на съвпадащи повърхности или чрез използване на специални покрития. Коефициентът на триене за изчисления е взет от таблицата по-долу.

| Тип обработка | Коефициент на триене |

| Без консервация | |

| Четкане | 0, 35 |

| Изстрелване | 0, 38 |

| Реже пламък | 0, 42 |

| Изстрелване или пясъкоструене | 0, 58 |

| Обработка, почистване на двете части, нагряване с пламък до 300°C около отворите за болтове. Зона за термична обработка - не по-малко от размер на шайбата | 0, 61 |

| С последващо запазване | |

| Първи детайл - пясък или бластиране, консервиране с лепило. Втора част за чифтосване - изчеткана, без допълнително консервиране | 0, 5 |

Видът на обработка трябва да бъде посочен на чертежите. Свързващите повърхности са напълно без лед, сняг, масло, котлен камък, ръжда и други замърсители преди монтажа на болтовете.

Пясъкоструйна

Следните изисквания важат за почистване на метални конструкции с фрикционни фуги чрез пясъкоструйна технология:

- грапавост на подготвената повърхност - не повече от Ra 6, 3;

- пълно елиминиране на оксиди и ръжда (2-ра степен на пречистване съгласно GOST 9.402-2004);

- степен на обезмасляване на повърхността - първата (време за прекъсване на водния филм - повече от 1 минута, без петна от масло върху филтърна хартия);

- предварително почистване на постъпващия в пясъкоструя въздух под налягане от масло и влага (това се контролира поне 1 път на смяна);сушене на кварцов пясък до съдържание на влага не повече от 2%.

След пясъкоструене, прахът трябва да се отстрани от повърхностите чрез издухване на въздух или избърсване с чиста кърпа.

Обработка с пламък

Кислородно-ацетиленовият пламък се използва при почистване на части с газова горелка. След това продуктите от горенето (оксидите) се отстраняват с телени четки. В този случай не можете да доведете метала до блясък. Почистването с пламък може да се използва само за части с дебелина най-малко 5 mm, за да се избегне термичното им изкривяване. Обработката се извършва в следните режими:

- налягане на кислород - 0,6 MPa, ацетилен в цилиндри - 0,05 MPa;

- подаване на кислород - максимум (сърцевината на пламъка трябва да излезе от дюзата на нагревателя, но да не изгасне);

- скорост на движение на горелката - 1 m/min (за тънкостенни метални конструкции 5-10 mm - 1,5-2 m/min);

- следващият пас трябва да припокрива предишния с 15-20 мм;

- ъгъл на горелката до 45°.

По време на тази технологична операция се използват специални горелки с широк пламък.

Почистване с удар и четка

Преди обработка с метални четки (четкане), боята се отстранява от повърхностите с разтворители или по газов пламък. Невъзможно е да се почистят части до метален блясък, тъй като това предотвратява образуването на правилния коефициент на триене. Работата се извършва с помощта на механизиран пневматичен или електрическиинструмент. Остатъчният прах се отстранява чрез издухване с въздух или четка за коса.

За бластиране се използва стоманена или чугунена нарязана (нарязана) сачма с фракция 0,8-1,2 мм. Дробеструйните машини използват сачми от чугун.

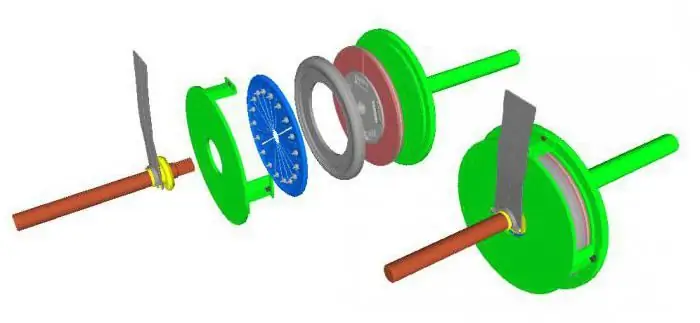

Покрития

За увеличаване на силите на триене във фланцовите и фрикционните съединения се използват и лепилни вещества - лепила. Като фрикционно покритие се използват състави, чийто основен компонент е епоксидна смола, а допълнителните са втвърдител, разтворител, ускорител или изопропанол.

Монтажните работи се извършват в следния ред:

- Конструктивните елементи с големи размери се почистват по един от методите, описани по-горе, с изключение на газовия пламък, и също така се обезмасляват. Интервалът от време между почистването и залепването не трябва да надвишава 0,5 дни. Съхранението в същото време се извършва при условия на влажност не повече от 80%.

- Лепилото се приготвя непосредствено преди употреба.

- Лепилният състав се нанася върху повърхността на по-малки елементи и се запълва с прах от силициев карбид с дебелина 2 мм, като се навива с метален валяк. Допуска се залепване на двете контактни части с лепило. В рамките на 1-2 часа прясно приготвеното лепило трябва да се изразходва напълно.

- Отстранете излишния прах, като завъртите частта и направите няколко докосвания.

- Задръжте време, докато епоксидът се втвърди напълно.

- Фрикционната връзка е сглобена върху болтове с висока якост.

Качество на хардуера

Крепежните елементи за фрикционни съединения трябва да бъдат придружени от сертификат за качество. Болтовете, шайбите и гайките се приготвят, както следва:

- почистване на консервираща грес в алкален разтвор (излагане в контейнер за 15-20 минути);

- сушене, продухване със сгъстен въздух;

- резба с гаечни ключове или на струг;

- смазване с минерално масло;

- пълен комплект болтове със сдвоени гайки, които са били използвани по време на движение;

- съхранение до монтажна работа (не повече от 10 дни).

Изчисляване на фрикционната връзка

Най-важните параметри на връзката от този тип са:

- коефициент на триене Μ на контактните повърхности, определен от таблицата по-горе, в зависимост от вида на обработка;

- съотношение на въртящия момент на болта;

- сила на затягане на болта;

- необходим въртящ момент за получаване на необходимата стойност на предишния индикатор.

Изчислената стойност на въртящия момент се намира по формулата:

M=K∙N∙dnom, където K е коефициентът на въртящия момент, определен съгласно GOST 22356-77;

N - сила на опън на болта, kN;

dnom - неговият номинален диаметър, mm.

Стойността на N се определя по формулата:

N=σr∙Sn∙ k,

където σr е якостта на опън на материала на болта, N/mm2;

Sn - площ на напречното сечение на болта,нетно, mm2;

k - коефициент на работни условия (за стоманени конструкции и пътни мостове е равен на 1).

Силата, генерирана в един контакт на болта, се намира по формулата:

N1=N∙Μ/ɣ, където ɣ е коефициентът на надеждност, избран в зависимост от броя на болтовете в връзката.

Минималният необходим брой болтове с висока якост се определя, както следва:

n=P/(k∙N1∙s), където P е действащото надлъжно натоварване, kN;

s - брой контакти във връзката.

Сглобяване

Правилата за осъществяване на фрикционна връзка трябва да отговарят на следните технически изисквания:

- Преди монтажа е необходимо да подготвите повърхността по един от горните методи (съгласно проектната документация), да премахнете неравностите и неравностите, които пречат на частите да прилягат плътно.

- По време на транспортиране и междинно съхранение на части трябва да се изключи омазняване или замърсяване на подготвените повърхности. Ако това не може да бъде избегнато, тогава е необходима втора процедура за почистване.

- На първия етап на сглобяване частите се подравняват с отвори с помощта на монтажни тапи.

- Поставете болтове с шайби (не повече от една под главата на болта и гайката), затегнете ги с гайки с 50-90% от изчислената сила и проверете херметичността на връзката.

- Настройте изчисления въртящ момент на затягане с динамометрични ключове.

- Нанесете шпакловка или грунд, смесен сцимент, бяла глина, тебешир. Това се прави, за да се запечата връзката от влага.

Проверка на качеството

Контролът на качеството се извършва на всички етапи на подготовка и монтаж. Резултатите от междуоперативните проверки се записват в производствения дневник за свързване на място.

Комплексът от такива произведения включва следните операции:

- входящ контрол на качеството на суровини, компоненти, закупени продукти;

- проверка на състоянието на инструмента, динамометрични ключове за тариране;

- контрол на почистването на повърхността и подготовката на хардуера;

- Проверка на плътността на затягане на ставите (с помощта на сонди);

- селективен контрол на въртящия момент на затягане;

- контрол на налягането;

- тестови проби (както се изисква от клиента на строителни работи).

Препоръчано:

Фрикционни съединители: принцип на действие, чертеж

В механизмите на съединителя се използват фрикционни съединители. Устройствата се различават както по параметри, така и по дизайн. Има много видове фрикционни съединители

Фрикционни материали: избор, изисквания

Модерните механизми имат сложен дизайн, високи скорости. Поради това те използват различни висококачествени фрикционни материали. Какви са те, какви видове има, както и какви са характеристиките на тяхното приложение, са разгледани в статията

Измери за якост на бетона. Методи за изпитване на бетон

При изграждане на сгради и конструкции е много важно да се следи здравината на бетона. За това се използват специални устройства. Параметрите на измерване могат да варират доста

Връзки: предназначение, видове връзки. Примери, предимства, недостатъци на видовете съединения

Машини и металорежещи машини, оборудване и домакински уреди - всички тези механизми имат много детайли в своя дизайн. Висококачественото им свързване е гаранция за надеждност и безопасност по време на работа. Какви видове връзки има? Нека разгледаме по-отблизо техните характеристики, предимства и недостатъци

Какви са болтовете с висока якост?

Има няколко класификации на болтови хардуер, но по отношение на надеждността на закрепване, най-значимото разделение според степента на устойчивост на физическо натоварване. Функционалната стабилност и издръжливостта на целевата структура зависят от това свойство. Най-атрактивни в това отношение са болтовете с висока якост, използвани в моторни превозни средства, промишлени единици и критични строителни конструкции