2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-06-01 07:13:11

Качеството на заварката се определя не само от способността на майстора да организира правилно дъгата, но и от специалната защита на работната зона от външни влияния. Основният враг по пътя към създаването на здрава и издръжлива метална връзка е естествената въздушна среда. Изолацията на шевовете от кислород осигурява поток за заваряване, но не само това е неговата задача. Различните конфигурации на състава на тази добавка с комбинация от защитна газова среда ви позволяват да контролирате параметрите на шевната фуга по различни начини.

Задаване на поток

Заваръчният консуматив от този тип се изпраща в зоната на горене и в зависимост от характеристиките на неговата стопилка има защитен и модифициращ ефект върху зоната на образуване на заварка. По-специално, материалът може да изпълнява следните функции:

- Създаване на изолация от шлака и газ за заваръчния басейн.

- Даване на заварено съединениеопределени технически и физически свойства.

- Поддържане на стабилността на дъгата.

- Прехвърляне на електроден метал (или стопена тел) към зоната на заваряване.

- Отстраняване на нежелани примеси в слоя шлака.

Ако говорим за съвместимостта на различни флюсове за заваряване с метали, тогава най-често срещаните марки имат следните цели:

- FC-9 - нисколегирани стоманени въглеродни сплави.

- AN-18 - високолегирани стоманени сплави.

- AN-47 - ниско- и средно легирани стомани, характеризиращи се с висока якост.

- AN-60 - нисколегирани стомани, използвани в тръбопроводи.

- ФЦ-7 - използва се при заваряване на мека стомана при висок ток.

- FC-17 - високотемпературно лицево-центрирано желязо.

- FC-19 - сплави с високо съдържание на хром.

- ФЦ-22 - използва се за направата на филен шев при работа с легирани въглеродни стомани.

- 48-OF-6 - използва се в заваръчни техники със свързване на високолегирана електродна тел.

Flux композиции

Самият флюс, като правило, се произвежда под формата на гранулиран прах с фракция от порядъка на 0,2-4 mm. Но съдържанието и произходът на този продукт могат да бъдат много различни и не винаги еднакви. В тази връзка се разграничават следните видове флюс за заваряване:

- оксид. По-голямата част от съдържанието са метални оксиди и около 10%отчита дела на флуорните елементи. Този флюс се използва за работа с нисколегирани и флуорни стоманени сплави. Също така, в зависимост от съдържанието, съставите на оксидния поток са разделени на безсилиций, с ниско съдържание на силиций и високо силиций.

- Солен оксид. Такива прахове също се наричат смесени, тъй като пълнежът може да се образува еднакво от оксиди и солни съединения. Този флюс се използва за обработка на легирана стомана.

- физиологичен разтвор. Наличието на оксиди е напълно изключено, а флуоридите и хлоридите са в основата на състава. Целта на солевия поток е електрошлаково претопяване и заваряване на активни метали.

Технология Flux

По време на производствения процес флюсовата основа (партида) преминава през няколко процедури за обработка, включително топене, гранулиране, формоване и контрол на качеството. Суровината на шихта преди производствения процес се сегментира на малки, средни и големи. Всяка партида се подлага на щателно измиване и сушене, като чистотата и точността на параметрите на бъдещия флюс се поддържат от самото начало. След това се извършва претегляне, дозиране и смесване с други технологични компоненти. Топенето и гранулирането на флюс за заваряване се извършва на специално оборудване - използват се газови или електрически дъгови пещи, басейни за изливане на студена вода и метални палети. В крайните етапи на обработка се извършва сушене с пресяване. Флюсът, който е преминал проверка, се опакова в специални торби или кутии с огнеупорни свойства.

Изисквания по GOST за поток

Регулаторните изисквания засягат няколко области на оценка на качеството на флюса, както и регулират правилата за безопасност при работа с материала и методите за изпитването му. Що се отнася до основните параметри, към тях се налагат следните изисквания:

- Изключено в прахови зърна, по-големи от 1,6 мм. Процентът на тяхното съдържание не трябва да бъде повече от 3% от общата маса.

- Разрешено е да се произвежда флюс с фракция до 0,25 mm, ако това условие е било първоначално договорено с потребителя.

- Също така, по споразумение с потребителя, е разрешено производството на материал с фракция на зърната от 0,35 до 2,8 мм, но само по отношение на класа AN-348-A.

- Съдържанието на влага във флюсите, в зависимост от марката, не трябва да надвишава коефициент от 0,05 до 0,1%.

Що се отнася до изискванията за безопасност, личните предпазни мерки са основният предмет на регламента по GOST. Заваряването под флюс трябва да се извършва в съответствие с мерките за пожарна безопасност. Отделно трябва да се контролира концентрацията на използвания флюс, който по подразбиране се счита за химически опасен и вреден за производството.

Стопен и некондензиран поток

Съдържанието на разтопения прах се образува главно от шлакообразуващи компоненти. Те се получават в резултат на сливането на съставни елементи, включително кварцов пясък, манганова руда и тебешир. Чрез смесването им в определени пропорции, последвано от топене в пещи, е възможно да севземете модификатор за шев с определен набор от характеристики. По-функционално е заваряването под флюс, произведено по неразтопен начин. Това е смес от гранулирани и прахообразни материали, които освен шлакообразуващата основа включват също легиращи елементи и деоксиданти. Отсъствието на операция на топене прави възможно въвеждането на метален прах и феросплави в потока, което ще дешифрира възможностите за подобряване на фугите.

Видове заваряване под флюс

С използването на флюс може да се извършва както ръчно, така и автоматично заваряване - основната разлика ще зависи от избраното оборудване. Дъговата заварка се извършва в режим на саморегулиране или се поддържа от автоматичен контрол на напрежението. Оптимално е да се използват инверторни инсталации, допълнени от барабани за подаване на тел. Често се среща и заваряване с флюс без газ, който по подразбиране действа като защитна среда от кислород и азот. Коя е добрата техника, която изключва тази бариера пред негативните фактори на въздействие? Първо, ако бъде избран подходящ поток, той ще може да изпълни целия списък от защитни и спомагателни задачи по отношение на образувания шев. На второ място, липсата на газообразна среда улеснява самата организация на процеса. Няма нужда да приготвяте цилиндър със смес аргон-въглероден диоксид, а също така предпазвате зоната на заваряване от прекомерно термично излагане при използване на горелка.

техника на потока

След запалването на дъгата, операторът трябва да я поддържамежду края на електрода и детайла под слоя флюс. Прахът се изсипва в слой от 55-60 мм, след което дъгата трябва буквално да се удави в тази маса, докато се разтопи. При средно тегло на потока статичното му налягане върху метала може да бъде около 8-9 g / cm2. Тази стойност е достатъчна за премахване на нежелани механични въздействия върху заваръчната вана. При използване на тел за заваряване с флюс е възможно да се постигне минимално пръскане на стопилка. Това условие се изпълнява чрез осигуряване на стабилен контакт на зоната на стопилка с консумативната тел и поток, както и чрез регулиране на силата на тока. В този случай също не се изисква защита от газовата страна, но контролът на мощността ще бъде особено важен. По правило се използва комбинация от тел и флюс при заваряване при висока плътност на тока, следователно машината трябва да бъде избрана, като се вземе предвид поддържането на постоянна скорост на насочване на нишката на електрода.

Предимства от използването на flux

Използването на флюс определено влияе по най-добрия начин върху образуването на шева, тъй като негативните фактори на работния процес при условия на открито са сведени до минимум. Очевидните предимства включват намалени дефекти в областта на ставите, минимизиране на пръските и по-ефективен контрол на дъгата с пълни възможности за автоматично управление. Освен това е много важно зоната за заваряване под флюс винаги е видима за оператора. Това позволява, ако е необходимо, да се правят навременни корекции на процеса, а в някои случаи дори да се правят без специалнимаски.

Недостатъци от използването на flux

Слабостите на тази технология са причинени от по-високите изисквания към оборудването, тъй като е необходима повече мощност, за да се стопи ефективно потока. Днес се произвеждат специални модификации на устройства за аргонова дъга в среда на флюс, които имат специално оборудване за неговата подготовка и доставка. Логично е такива модели да струват 15-20% повече. Друг недостатък е свързан с увеличаване на зоната на топене. Въпреки че може да се контролира в определени граници, е проблематично да се обработват малки елементи при такива условия.

Заключение

Flux като консуматив, който подобрява качеството на процеса на заваряване, улеснява много производствени и строителни дейности от този спектър. Но дори и у дома, той често се използва в страната, в гаража или просто при ремонтни операции. Когато избирате този материал за вашите собствени нужди, е много важно да не изчислите погрешно оценката на качеството. Както е отбелязано от същия GOST, флюсът за заваряване трябва да се доставя на пазара в дебели хартиени торби от 20 до 50 kg, което показва транспортни маркировки. По специална поръчка могат да се изработят и малки опаковки, но за това трябва да се осигурят специални контейнери. Освен това претеглянето трябва да се извършва с максимална грешка от 1% спрямо общото тегло на тара.

Препоръчано:

Индикатори без забавяне и преначертаване: видове, принцип на работа, плюсове и минуси на приложение, експертни съвети

Има голямо разнообразие от различни инструменти в търговията: графични конструкции, технически индикатори, автоматизирани програми, сигнали за търговия и много други. За да ги приложите успешно в търговията, трябва да разберете как работят. Индикаторите без забавяне и преначертаване са особено популярни сред търговците

Амфотерни повърхностноактивни вещества: от какво са направени, видове, класификация, принцип на действие, добавки в домакинските химикали, плюсове и минуси на употреба

Днес има две мнения. Някои казват, че амфотерните повърхностно активни вещества са вредни вещества, които не трябва да се използват. Други твърдят, че изобщо не е толкова опасно, но използването им е необходимо. За да разберем защо е възникнал този спор, е необходимо да разберем какви са тези компоненти

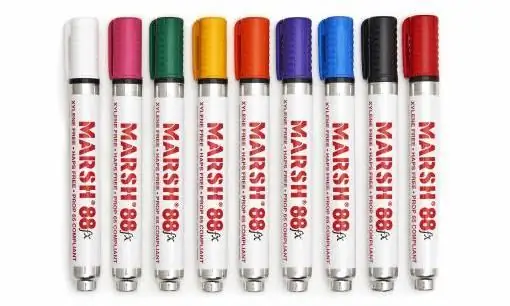

Индустриален маркер: описание, състав, правила, приложение и предназначение

Индустриален маркер - инструмент за писане за нанасяне на информация върху различни повърхности. В този случай повърхността може да бъде дърво, стъкло, камък, метал, кожа, боядисани материали и дори ръжда. Изискванията за такъв маркер са много специфични

Циментова суспензия: свойства, правила за приготвяне, състав, съответствие с изискванията на GOST, предназначение и приложение

По време на процеса на пробиване се използват специални решения за отмиване на шламове и продукти от развитието на местните скали. Тази операция е необходима за повишаване на ефективността на механичното въздействие на сондажната платформа и за разчистване на долния отвор. Измиването се извършва с циментови суспензии, които се приготвят по специални технологии

Какво е CAS: състав на тора, видове, форма на освобождаване, предназначение и инструкции за употреба

Какво е CAS? За да се развиват добре градинските и селскостопанските култури и да дават големи добиви, е необходимо, наред с други неща, да се използват азотни торове. Най-популярният вид такава горна превръзка е CAS