2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-01-24 13:12:17

В производствената и строителната индустрия неразрушаващият тест е един от най-популярните методи за диагностициране на материали. Използвайки този метод, строителите оценяват качеството на заварените съединения, проверяват плътността в определени участъци от конструкции, разкривайки дълбоки дефекти и дефекти. Диагностичните магнитни дефектоскопи могат да откриват както повърхностни, така и подземни повреди с висока степен на точност.

Устройство на устройството

В основата на сегмента от магнитни дебеломери и дефектоскопи са ръчни устройства, снабдени с намагнитвани работни тела - обикновено под формата на клещи. Външно това са малки устройства, чието пълнене е електромагнит, който регулира полюсите на вълновото действие. Средният клас ви позволява да работите с магнитна пропускливост, чийто коефициент е по-висок от 40. Корпусът е снабден с ергономична дръжка, благодарение на която устройството може да се използва на труднодостъпни места. За захранване с електрически ток инструментите също са снабдени с кабел, свързан или към генераторна станция (ако работите се извършват на открито) или към битова електрическа мрежа 220 V. По-сложно оборудване за безразрушително изпитванеима стационарна база, свързана с компютър. Такива диагностични инструменти по-често се използват за проверка на качеството на произведените части в производството. Те извършват контрол на качеството, фиксирайки най-малките отклонения от стандартните показатели.

Ferrosonbe дефектоскопи

Разнообразие от магнитни устройства, предназначени за откриване на дефекти на дълбочина до 10 мм. По-специално, те се използват за фиксиране на прекъсвания в структурата на конструкции и части. Това могат да бъдат залези, черупки, пукнатини и косми. Методът fluxgate се използва и за оценка на качеството на заварките. След края на работната сесия, магнитните дефектоскопи от този тип също могат да определят нивото на размагнитване на детайла като част от комплексната диагностика. По отношение на приложение към части с различни форми и размери, устройствата практически нямат ограничения. Но, отново, не трябва да забравяме за максималната дълбочина на структурния анализ.

Магнитографски и вихрови токови дефектоскопи

С помощта на магнитографски устройства операторът може да открие дефекти на продукта на дълбочина от 1 до 18 мм. И отново, целевите признаци на отклонения в конструкцията са прекъсвания и дефекти в заварените съединения. Характеристиките на техниката за тестване на вихрови токове включват анализ на взаимодействието на електромагнитното поле с вълните, генерирани от вихрови токове, които се подават на обекта на контрол. Най-често дефектоскопът с вихров ток се използва за изследване на продукти, изработени от електропроводими материали. Устройства от този типпоказват много точен резултат при анализиране на части с активни електрофизични свойства, но е важно да се има предвид, че те работят на малка дълбочина - не повече от 2 мм. Що се отнася до естеството на дефектите, методът на вихрови токове дава възможност за откриване на прекъсвания и пукнатини.

Дефектоскопи за магнитни частици

Такива устройства също са насочени основно към повърхностни дефекти, които могат да бъдат фиксирани на дълбочина до 1,5-2 мм. В същото време се допуска възможността за изследване за разкриване на широк спектър от дефекти - от параметрите на заваръчния шев до откриване на признаци на разслояване и микропукнатини. Принципът на действие на такова оборудване за безразрушително изпитване се основава на активността на праховите частици. Под действието на електрически ток те се насочват към нехомогенността на магнитните трептения. Това ви позволява да коригирате несъвършенствата на повърхността на целевия обект на изследване.

Най-висока точност при определяне на дефектни зони по този метод ще бъде налице, ако равнината на дефектната област образува ъгъл от 90 градуса с посоката на магнитния поток. Когато се отклоним от този ъгъл, чувствителността на инструмента също намалява. В процеса на работа с такива устройства се използват и допълнителни инструменти за коригиране на параметрите на дефектите. Например, магнитният дефектоскоп "Magest 01" в основната конфигурация е снабден с двойна лупа и ултравиолетово фенерче. Тоест директното определяне на дефекта на повърхността се извършва от оператора чрез визуална проверка.

Подготовка за работа

Подготвителните дейности могат да бъдат разделени на две групи. Първият ще включва директна подготовка на работната повърхност, а вторият - настройка на устройството. Що се отнася до първата част, частта трябва да бъде почистена от ръжда, различни видове мазнини, петна от масло, мръсотия и прах. Висококачествен резултат може да се получи само върху чиста и суха повърхност. След това се настройва дефектоскопът, в който ключовата стъпка ще бъде калибриране с проверка спрямо стандартите. Последните са проби от материали с дефекти, които могат да се използват за оценка на коректността на резултатите от анализа на устройството. Също така, в зависимост от модела, можете да фиксирате обхвата на работната дълбочина и чувствителността. Тези показатели зависят от задачите за откриване на дефекти, характеристиките на материала, който се изследва, и възможностите на самото устройство. Съвременните високотехнологични дефектоскопи също позволяват автоматично регулиране според зададените параметри.

Намагнитване на частта

Първият етап от работните операции, при който се извършва намагнитването на разглеждания обект. Първоначално е важно правилно да се определи посоката на потока и вида на намагнитване с параметрите на чувствителността. Например праховият метод ви позволява да извършвате полюсно, кръгово и комбинирано въздействие върху детайла. По-специално, кръговото намагнитване се осъществява чрез преминаване на електрически ток директно през продукта, през главния проводник, през намотката или през отделна секция на елемента с свързване на електрически контактори. ATВ режим на полюсно действие магнитните дефектоскопи осигуряват намагнитване с помощта на намотки, в соленоидна среда, с помощта на преносим електромагнит или с помощта на постоянни магнити. Съответно комбинираният метод ви позволява да комбинирате два метода чрез свързване на допълнително оборудване в процеса на магнетизиране на детайла.

Прилагане на магнитен индикатор

Индикаторният материал се нанася върху предварително подготвената и намагнетизирана повърхност. Позволява ви да идентифицирате недостатъците на детайла под въздействието на електромагнитно поле. Вече беше казано, че в това качество могат да се използват прахове, но някои модели работят и със суспензии. И в двата случая преди работа е важно да се обмислят оптималните условия за използване на устройството. Например, магнитен дефектоскоп "MD-6" се препоръчва да се използва при температури в диапазона от -40 до 50 °C и при влажност на въздуха до 98%. Ако условията отговарят на изискванията за работа, тогава можете да започнете да прилагате индикатора. Пудрата се нанася по цялата площ - така че да се осигури и малко покритие на области, които не са предназначени за изследване. Това ще осигури по-точна картина на дефекта. Суспензията се нанася със струя с помощта на маркуч или аерозол. Съществуват и методи за потапяне на детайла в съд с магнитна индикаторна смес. След това можете да продължите директно към отстраняването на неизправности на продукта.

Проверка на част

Операторът трябва да изчака, докато индикаторната активност приключи,било то прахови частици или суспензия. Продуктът се проверява визуално с гореспоменатите устройства под формата на оптични устройства. В този случай силата на увеличение на тези устройства не трябва да надвишава x10. Също така, в зависимост от изискванията за прегледа, операторът може да направи снимки вече за по-точен компютърен анализ. Многофункционалните магнитни дефектоскопи-станции имат в основното си оборудване оборудване за декодиране на реплики с прахови отлагания. Получените в хода на сортирането чертежи впоследствие се сравняват със стандартни образци, което ни позволява да направим заключение за качеството на продукта и неговата допустимост за предназначението.

Заключение

Магнитните инструменти за откриване на дефекти се използват широко в различни области. Но те имат и недостатъци, които ограничават използването им. В зависимост от условията на работа те включват изискванията за температурни условия, а в някои случаи и недостатъчна точност. Като универсално средство за контрол експертите препоръчват използването на многоканален магнитен дефектоскоп, който също е в състояние да поддържа функцията на ултразвуков анализ. Броят на каналите може да достигне 32. Това означава, че устройството ще може да поддържа оптимални параметри за откриване на дефекти за същия брой разнообразни задачи. По същество каналите се разбират като брой режими на работа, фокусирани върху определени характеристики на целевия материал и условията на околната среда. Такива модели не са евтини, но осигуряваткоректността на резултатите при откриване на повърхностни дефекти и вътрешна структура от различни видове.

Препоръчано:

Магнитни стомани и сплави. Твърди и меки стомани

Сред металите има такива, които имат свойствата на намагнитване. Те включват желязо, никел и кобалт. Гадолиний придобива феромагнитни свойства при температури под 0°C. Когато тези елементи се добавят към сплавта, се получава магнитна стомана. В допълнение, те се характеризират с наличието на остатъчна индукция и принудителна сила

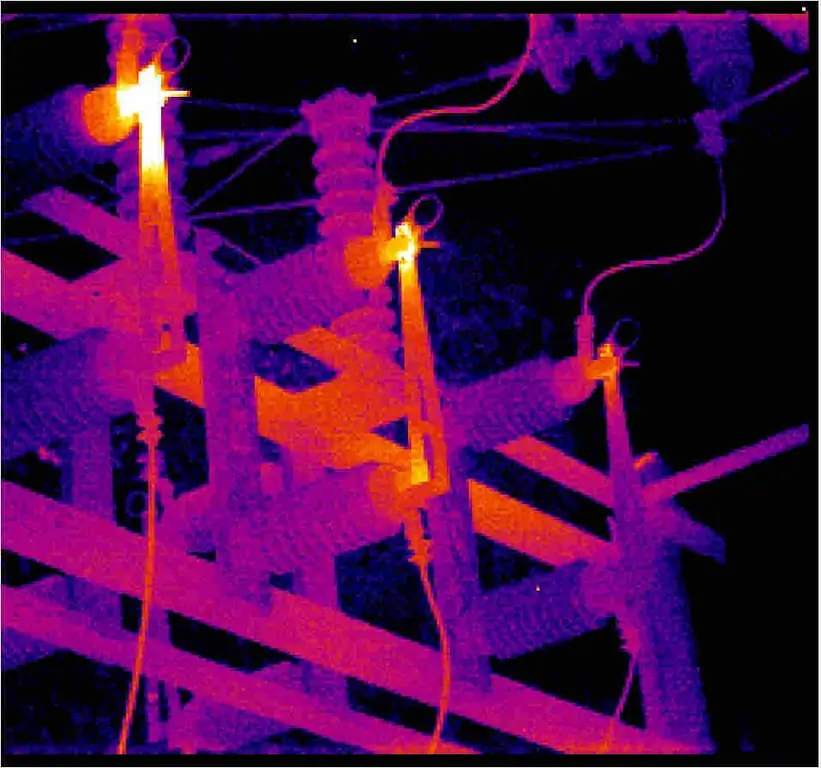

Термовизионен контрол на електрическо оборудване: концепция, принцип на действие, видове и класификация на термовизионните камери, характеристики на приложение и проверка

Контролът с топлинни изображения на електрическо оборудване е ефективен начин за идентифициране на дефекти в енергийното оборудване, които са открити, без да се изключва електрическата инсталация. В местата на лош контакт температурата се повишава, което е в основата на методиката

Контрол на касовите операции на банката. Преглед на системите за контрол на касовите операции

Тъй като в областта на счетоводството на касовите апарати често се случват различни видове измами, всяка година контролът на касовите операции става все по-сложен, по-строг и модернизиран. Тази статия разглежда ролята на касата в предприятието, правилата за поведение, както и методите и системите за наблюдение на операциите

Какво е рентгенографско изследване? Рентгенографски контрол на заваръчни шевове. Рентгенографски контрол: GOST

Физически основи на методите за радиационен контрол. Характеристики на радиографския контрол. Основните етапи на радиографския контрол на заварките. Мерки за безопасност при производството на радиографски контрол. Нормативна и техническа документация

Сензори за контрол на пламъка - характеристики, устройство и принцип на действие

Днес хората активно използват огъня за собствени цели. Въпреки това, той е много опасен и следователно, когато работите с него, е необходимо да поставите безопасността на първо място. В индустриален мащаб тази роля играе сензор за контрол на пламъка