2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-06-01 07:13:11

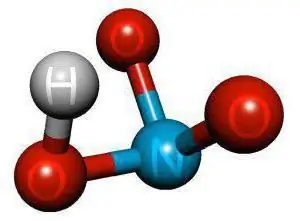

Азотната киселина е един от най-търсените видове промишлени суровини. Производството му може да се осъществи по различни методи - в зависимост от сорта, в който киселината трябва да се доставя на клиента. Каква е същността на съответните технологии? Как се сравняват с вида азотна киселина, произведена във фабриката?

Индустриално производство на азотна киселина: история на развитието на технологиите

На първо място, ще бъде полезно да проучим историческите факти за това как се е развило производството на азотна киселина в Русия. В домашната индустрия освобождаването на това вещество, според наличната информация, е започнато при Петър I. Впоследствие М. В. Ломоносов предлага метод за производство на азотна киселина от селитра - това вещество всъщност се счита за основна суровина за производството на въпросното вещество до началото на 20 век.

Заедно със селитра, производството на азотна киселина в промишлеността се извършва с помощта на сярна киселина. Двете разглеждани вещества, взаимодействайки едно с друго, образуват азотна киселина и натриев серен оксид. Предимството на товаметодът е способността да се получи азотна киселина в концентрация от около 96-98% (при условие че се използват суровини с необходимото качество).

Съответната технология е активно подобрена - в полза на увеличаване на скоростта на обработка на суровините и осигуряване на производството на по-голям обем продукт. Но постепенно тя отстъпва на концепцията, че производството на азотна киселина се осъществява чрез контактно окисление на амоняк.

Също така, беше изобретен метод, при който азотен оксид, получен чрез дъгова оксидация на съответния газ от атмосферата, се използва като основна суровина за производството на киселина. Има широко разпространена гледна точка, че първият метод е по-рентабилен.

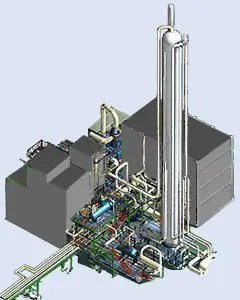

С усъвършенстването на технологичните подходи за производство на азотна киселина се формира подход, според който най-оптималният вариант за производство на съответното вещество е използването на индустриална инфраструктура, работеща под високо налягане. Алтернатива на него е производството на киселина при атмосферно налягане, което се счита за по-малко изгодно от икономическа гледна точка.

Освобождаването на вещество при нормално или повишено налягане включва производството на азотна киселина от амоняк. Съществува и комбиниран метод, който съчетава предимствата на другите два. Характеристиките на производството на азотна киселина по комбиниран метод са, първо, в окисляването на амоняка при атмосферно налягане и осъществяването на абсорбцията му - приувеличено.

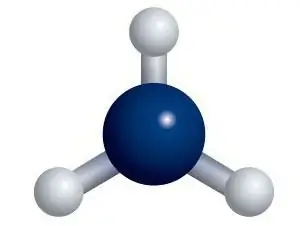

Амонякът сега се счита за основна суровина за отделянето на въпросното вещество, заедно с водата и атмосферния въздух. Нека проучим по-подробно спецификата на тяхното използване в производството на киселина.

Изходна база за азотна киселина

И така, основните суровини, използвани при производството на въпросното вещество, са амоняк, въздух, а също и вода.

Това изисква използването на пречистен амоняк. За да направите това, той се пречиства в специално оборудване за изпаряване и дестилация в рамките на различни производствени цикли. По същия начин трябва да се използва чист въздух при изхвърляне на азотна киселина. Освен това се филтрира със специално оборудване. От своя страна водата, използвана при производството на азотна киселина, се пречиства от примеси и соли. В много случаи трябва да се използва чист кондензат, за да се получи въпросното вещество.

Нека проучим какви разновидности на въпросното вещество могат да бъдат представени, както и как се произвежда всеки вид азотна киселина.

Разновидности на азотната киселина и основните етапи на нейното освобождаване

Има 2 вида азотна киселина, произвеждана в съвременните промишлени предприятия - разредена и концентрирана. Производството на разредена азотна киселина се извършва в рамките на 3 основни етапа:

- преобразуване на амоняк (крайният му продукт е азотен оксид);

- производство на азотен диоксид;

- осъществяване на абсорбцията на азотни оксиди приизползване на вода.

Производството на разредена азотна киселина е широко разпространено в съвременните промишлени предприятия по така наречената схема АК-72. Но има, разбира се, и други технологии за освобождаване на това вещество.

От своя страна производството на концентрирана азотна киселина може да се осъществи чрез повишаване на нивото на съответното вещество в разредена форма или чрез директен синтез. Първият метод, като правило, позволява да се получи киселинен разтвор с концентрация от около 68%, което може да не е достатъчно за приложението на въпросното вещество в редица области. Следователно методът на директен синтез също е често срещан, което прави възможно получаването на вещество в концентрация от около 97-98%.

Нека разгледаме по-отблизо как се произвежда азотна киселина в една или друга форма. По-горе отбелязахме, че освобождаването на разредено вещество може да се извърши по схемата AK-72. Нека първо проучим неговите специфики.

Производство на разредена киселина с помощта на технология AK-72

Разглежданата схема, чрез която се осъществява производството на азотна киселина, включва използването на затворен цикъл, придружен от:

- преобразуване на амоняк;

- охлаждане на свързаните газове при налягане от около 0,42-0,47 MPa:

- извършване на абсорбция на оксиди под налягане от порядъка на 1,1-1,26 MPa.

Крайният продукт на схемата AK-72 е азотна киселина в концентрация от около 60%. Производство на азотна киселина вътреразглежданата технология се осъществява в рамките на такива етапи като:

- осигуряване на всмукване на въздух от атмосферата в индустриалната единица и неговото почистване;

- компресиране на въздуха, разделяне на технологични потоци;

- изпаряване на амоняк, пречистване на съответния газ от нефт и други примеси, както и последващото му нагряване;

- смесване на пречистен амоняк и въздух, последващо пречистване на тази смес и нейното прехвърляне към катализатора;

- получаване на азотни газове и тяхното охлаждане;

- събиране на кондензат с азотна киселина;

- концентрация и усвояване на азотна киселина;

- охлаждане и почистване на получения продукт.

Готовата киселина се изпраща на склад или на клиента.

Наред с разглежданата технология за производство на азотна киселина - AK-72, се използва друга популярна концепция за освобождаване на съответното вещество, която включва осигуряване на работата на индустриалната инфраструктура при налягане от около 0,7 MPa. Помислете за неговите характеристики.

Технология за освобождаване на продукта под налягане 0,7 MPa: нюанси

Въпросната технология произвежда неконцентрирана азотна киселина като алтернатива на концепцията AK-72. То включва изпълнението на следните етапи на освобождаване на въпросното вещество.

На първо място, както и при предишната технология, се пречиства атмосферният въздух. За тази цел, като правило, се използва двустепенен филтър. Освен това почистеният въздух се компресирас помощта на въздушен компресор - до приблизително 0,35 MPa. В този случай въздухът се нагрява - до температура от около 175 градуса, и трябва да се охлади. След като този проблем бъде решен, той отива в зоната на допълнително компресиране, в която налягането му се увеличава до приблизително 0,716 MPa. Полученият въздушен поток от своя страна се нагрява до висока температура - около 270 градуса чрез действието на азотни газове. След това се смесва с амоняк в специална зона на индустриалния блок. Съответното вещество се активира, когато киселината се освободи първоначално в газообразно състояние, което се образува поради изпаряването на течността. Освен това амонякът трябва да бъде пречистен. След приготвянето, газът се нагрява и се подава в смесителя едновременно с въздух. Тази смес също се филтрира и след пречистване се подава за преобразуване на амоняк. Съответната процедура се извършва с помощта на мрежи от платина и родева сплав при много висока температура - около 900 градуса. Процентът на конверсия е около 96%.

Производството на слаба азотна киселина съгласно разглежданата технология включва образуването на азотни газове. Пренасят се в специална зона на индустриалния блок, в която се охлаждат. Поради това пречистената вода се изпарява и се появява пара с високо налягане. Проведени през съответната зона на индустриалната единица, азотните газове се придвижват в окислителя. Трябва да се отбележи, че тяхното окисляване отчасти настъпва още при предишнияетапи на производство на киселина. Но в окислителя става още по-интензивен. В този случай азотните газове се нагряват до температура от около 335 градуса. Впоследствие те се охлаждат в специален топлообменник и след това се изпращат в кондензатора.

След това се образува азотна киселина в слаба концентрация. Необходимо е да се отделят останалите азотни газове от него - за това се използва сепаратор. От него азотната киселина се подава в абсорбционната зона на индустриалната единица. Впоследствие киселината се влива в областите на апарата отдолу. В същото време той взаимодейства с азотни оксиди, в резултат на което концентрацията му се увеличава. На изхода е около 55-58%. Обикновено съдържа разтворени оксиди, които трябва да бъдат отстранени: за това веществото се изпраща в зоната за прочистване на уреда. С помощта на нагрят въздух от киселината се извличат оксиди. Готовият продукт се поставя в склада или се изпраща до клиента.

Производство на концентрирана киселина: директен синтез

Като разгледахме как се извършва производството на разредена азотна киселина, ще проучим спецификата на отделянето на концентрирано вещество. Производството на киселина чрез директен синтез от суровини под формата на азотни оксиди е сред най-рентабилните технологии, използвани в предприятия от съответния профил.

Същността на този метод е да се стимулира химическа реакция между определеното вещество, вода и кислород под налягане от около 5 MPa. Технологията, по която се извършва производството на азотна киселинаконцентриран тип на базата на разреден, има нюанс: осигуряването на преход на азотен диоксид в течна форма е възможно при налягане и температура, близки до атмосферните. При някои реакции обаче концентрацията на съответното вещество е недостатъчна, за да го преведе в течно състояние при нормално налягане и трябва да се увеличи.

Производство на концентрирана киселина на базата на разредена киселина

В този случай се приема, че киселината е концентрирана с помощта на абсорбиращи вещества - като сярна, фосфорна киселина, различни разтвори на нитрати. Основните стъпки в производството на концентрирана азотна киселина на базата на разредена сярна киселина са както следва.

Първо, суровината се разделя на 2 потока: първият се подава в изпарителя, вторият - навлиза в студената зона на индустриалната единица. Сярна киселина се подава в областта на апарата над втория поток от разредена азотна киселина. От своя страна парата се подава към долната част на уреда, която загрява използваната смес, в резултат на което азотната киселина се изпарява от нея. Нейните пари се издигат нагоре по апарата, след което се отстраняват в хладилника. Там киселинните пари кондензират - докато концентрацията им достигне 98-99%.

В същото време някои от азотните оксиди, присъстващи по време на този производствен етап, се абсорбират от киселината. Те трябва да бъдат извлечени от продукта: най-често за тази цел се използват пари на азотна киселина, които се изпращат в кондензатора. Извлечените азотни оксиди, както и киселинни пари, които не са образували кондензат, се изпращат в друга зона на апарата - за абсорбция, където се обработват с вода. В резултат на това се образува разредена киселина, която отново се подава към кондензация и охлаждане. Готовият продукт се изпраща до склада или до клиента.

Характеристики на концентрация със сярна киселина

Основната задача, която характеризира производството на азотна киселина в индустрията, е осъществяването на нейната рентабилна и ефективна концентрация. Има няколко подхода за разработване на оптимална схема за решаването му. Ще бъде полезно да разгледаме тези, които са сред най-често срещаните.

По-горе отбелязахме, че сярната киселина може да се използва за концентриране на въпросното вещество. Има доста често срещан начин за повишаване на ефективността на използването му - предварително повишаване на концентрацията на азотна киселина чрез изпаряване. Оптимално, преди третиране със сярна киселина, съответното вещество ще има концентрация от около 59-60%. Трябва да се отбележи, че на практика тази технология за производство на азотна киселина се характеризира с ниско ниво на екологичност. Следователно, като алтернатива на използването на сярна киселина, използването на нитрати е често срещано. Нека проучим техните специфики по-подробно.

Концентрация с нитрати

Най-често за решаване на разглеждания проблем се използват магнезиеви или цинкови нитрати, които характеризират производството на азотна киселина от амоняк. На първо място, той е значително по-екологичен от методавключващи използването на сярна киселина. В допълнение, тази технология гарантира най-високо качество на азотната киселина като краен продукт.

В същото време той има редица недостатъци, които предопределят появата на трудности при широкото му приложение. На първо място, това е доста висока цена на производствения процес. Освен това тази технология в много случаи включва производството на твърди отпадъци, чието преработване може да бъде сложно.

Използване на катализатори в производството на азотна киселина

Ще бъде полезно да разгледаме какви други вещества се използват заедно с основните суровини за производството на въпросния продукт в индустриалното (най-често катализаторите се считат за такива) производство на азотна киселина. Използването на въпросните вещества се дължи на необходимостта от увеличаване на рентабилността на производството на киселина, увеличаване на динамиката на нейното производство в промишлена единица.

Основното изискване към катализатора при производството на въпросния продукт е селективността на действие. Тоест, той трябва да повлияе на основната химична реакция, без да засяга страничните процеси. Най-често при производството на киселина се използват катализатори, които съдържат платина.

По-горе отбелязахме, че когато слабо концентрирано вещество се отделя при повишено налягане, се използват катализатори на базата на платина и родий. В някои случаи се използват и сплави с добавка на паладий. Но основният метал в тях еплатина, съдържанието й обикновено е не по-малко от 81%. Същността на катализатора в този случай е да стимулира бързото преминаване на основната химическа реакция. По правило преминава във външната дифузионна секция.

Процесът зависи от границите на дифузия на кислород спрямо повърхността на катализатора. Тази характеристика причинява по-висока концентрация на амоняк, основната суровина за производството на азотна киселина, на повърхността на единия или понякога на катализатора, в сравнение с концентрацията във въздуха. Възможно е да се увеличи специфичното тегло на различни странични реакции, при които се наблюдава непълно окисление и образуване на азот или неговия оксид. В тази връзка кислородът близо до повърхността трябва да бъде в количество, достатъчно за изместване на амоняка. В този случай ще бъде възможно да се постигне достатъчно дълбоко окисление.

Може да се отбележи, че наред с платинените катализатори, комбинираните вещества също участват в производството на азотна киселина. По-специално желязо-хром. Те могат значително да намалят икономическите разходи, които характеризират производството на въпросното вещество.

И така, разгледахме методите за производство на азотна киселина, идентифицирахме основните й видове. Колко етапа на производството на азотна киселина трябва да се осъществят зависи от вида й, както и от конкретната технология за освобождаване на съответното вещество. Би било полезно сега да разгледаме какви трудности характеризират промишленото производство на този продукт, който се търси в много области на икономиката.

Основни проблеми впроизводство на азотна киселина

Така че, както вече знаем, производството на азотна киселина по контактния метод - един от най-разпространените в съвременната индустрия, включва използването на катализатор с цел ускоряване на окисляването на амоняка и увеличаване на добива на продуктът. Основният проблем при производството на разглеждания продукт е доста високата цена на съответния катализатор. Въпреки това, неговата селективност не винаги достига оптималната стойност. В допълнение, значителна част от платината, която се използва като основен елемент за катализатора, може да бъде загубена по време на производството. В резултат, отново, рентабилността на продукцията на продукта намалява.

Друг проблем, който характеризира производството на азотна киселина, е екологичният. По-горе отбелязахме, че сярната киселина може да се използва с концентрацията на суровини и при преминаване през съответния производствен цикъл се образуват вредни вещества. Алтернатива в този случай може да бъде използването на нитрати - но това, отново, предполага увеличаване на икономическите разходи. Въпреки това, факторът на околната среда за съвременните производители днес е толкова важен, колкото и нивото на рентабилност на производството.

Препоръчано:

Производство на шперплат: технология, основни етапи на процеса и области на приложение на материала

Шперплатът е един от най-евтините и практични строителни материали. Въпреки многослойната структура, той е лесен за инсталиране и може да се обработва у дома без специално оборудване. Стандартното производство на шперплат включва използването на дървени ламели, с правилна обработка на които можете да получите довършителен материал, който е устойчив на различни заплахи

Нагреватели с ниско налягане: дефиниция, принцип на действие, технически характеристики, класификация, дизайн, характеристики на работа, приложение в индустрията

Нагревателите с ниско налягане (LPH) в момента се използват доста активно. Има два основни типа, които се произвеждат от различни монтажни заводи. Естествено, те се различават и по своите експлоатационни характеристики

Терефталова киселина: химични свойства, производство и приложения

Терефталовата киселина е безцветен чист кристален прах, получен по време на реакцията на течнофазно окисление на пара-ксилол в присъствието на кобалтови соли, действащи като катализатори. Взаимодействието на това вещество с различни алкохоли води до образуването на химични съединения от етерната група. Диметил терефталатът има най-голямо практическо приложение

Производство на минерална вода: технология, етапи, оборудване

За мнозина производството на минерална вода изглежда много лесно. И на пръв поглед може да изглежда така. В крайна сметка самата природа се е погрижила за качеството и ползите от продукта. А предприемачът трябва само да пробие кладенец и да сложи кран, така че водата да се стича веднага в бутилки. Това е само повърхностно познаване на въпроса

Производство на лимонена киселина: подготовка, процес и продукт

Лимонената киселина е открита преди няколкостотин години, но за историята на нейното пълноценно производство в промишлени съоръжения може да се говори само от 1919 г. От този момент нататък технолозите започват да прилагат микробиологични процеси, чието развитие не е спряло и до днес. В същото време съвременното производство на лимонена киселина е хетерогенно и включва различни начини за производство на крайния продукт