2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-06-01 07:13:11

Въвеждането на плазмената обработка в индустрията бележи технологичен пробив и преход към качествено ново ниво на производство. Обхватът на полезните свойства на плазмата е много широк. На първо място, това е производството на електронни устройства и полупроводникови устройства. Без плазмено-химично ецване съвременните високопроизводителни персонални компютри едва ли биха видели светлината. Но това не е всичко.

Йонно-плазмената обработка се използва и в оптиката и машиностроенето за полиране на продукти, нанасяне на защитни покрития, дифузионно насищане на повърхността на метали и сплави, както и за заваряване и рязане на листова стомана. В тази статия фокусът е върху технологиите за заваряване и рязане, използващи плазма.

Общи разпоредби

От училищните уроци по физика всеки знае, че материята може да съществува в четири състояния: твърдо, течно, газ и плазма. Повечето въпроси възникват, когато се опитваме да представим последното състояние. Но всъщност всичко не е толкова трудно. Плазмата също е газ, само нейните молекули са, както се казва, йонизирани (тоест отделени от електроните). Това състояние може да се постигнепо много начини: в резултат на излагане на високи температури, както и в резултат на електронно бомбардиране на газови атоми във вакуум.

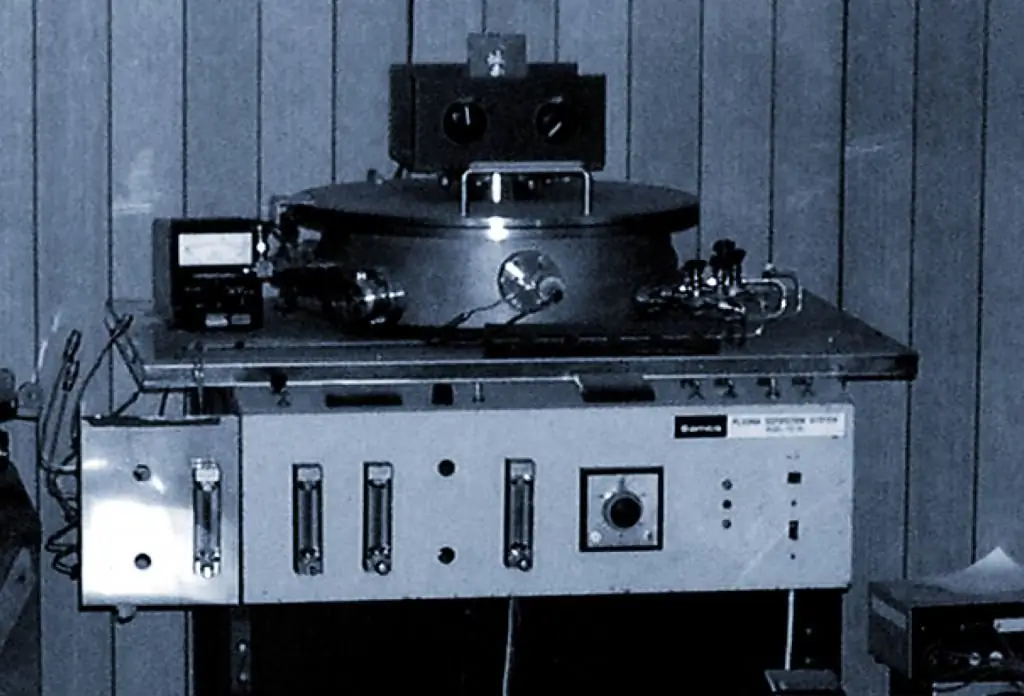

Такава плазма се нарича нискотемпературна. Тази физика на процеса се използва при осъществяването на плазмено отлагане (ецване, насищане) във вакуум. Чрез поставяне на плазмени частици в магнитно поле, те могат да получат насочено движение. Както показва практиката, такава обработка е по-ефективна при редица параметри на класическите операции в технологията на машиностроенето (насищане в прахообразна среда, пламъчно рязане, изливане с паста на основата на хромов оксид и т.н.)..

Видове плазмено лечение

Понастоящем плазмата се използва активно в почти всички индустрии и националната икономика: медицина, инженерство, апаратура, строителство, наука и т.н.

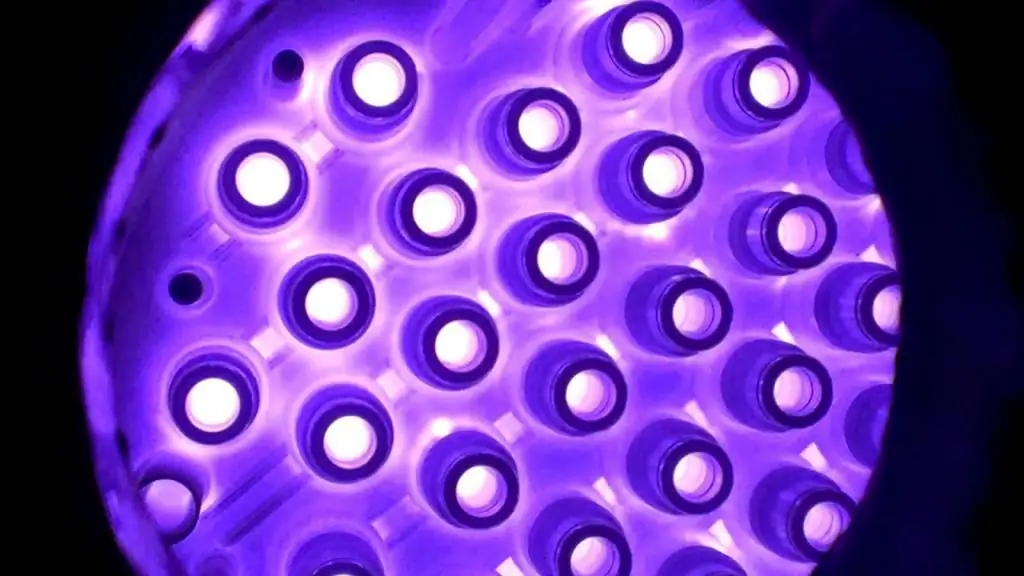

Pioneer в прилагането на плазмената технология беше инструментално оборудване. Индустриалното приложение на плазмената обработка започва с използването на свойствата на йонизирания газ за пръскане на всякакви материали и нанасянето им върху облицовки, както и върху канали за ецване с цел получаване на микросхеми. В зависимост от някои особености на устройството на технологичните инсталации се разграничават плазмено-химично ецване, йонно-химично и йонно-лъчево ецване.

Развитието на плазмата е невероятно ценен принос за развитието на технологиите и подобряването, без преувеличение, на качеството на живот на цялото човечество. С пасажас времето областта на приложение на газовите йони се е разширила. И днес плазмената обработка (под една или друга форма) се използва за създаване на материали със специални свойства (топлоустойчивост, повърхностна твърдост, устойчивост на корозия и т.н.), за ефективно рязане на метал, за заваряване, за полиране на повърхности и елиминиране на микрограпавост.

Този списък не се ограничава до използването на технологии, базирани на ефекта на плазмата върху третираната повърхност. В момента активно се разработват средствата и методите за плазмено пръскане, като се използват различни материали и режими на обработка, за да се постигнат максимални механични и физични свойства.

Същността на плазменото заваряване

За разлика от инсталациите за йонно-плазмено насищане и разпрашване, в този случай плазмената обработка се извършва с помощта на високотемпературна плазма. Ефективността на този метод е по-висока, отколкото при използване на традиционни методи на заваряване (пламък, електрическа дъга, заваряване под флюс и т.н.). Като работна газова смес, като правило, се използва обикновен атмосферен въздух под налягане. По този начин тази техника се характеризира с липса на разходи за консумативни газове.

Предимства на плазменото заваряване

В сравнение с традиционното заваряване, използването на машина за плазмено заваряване е по-безопасно. Причината е съвсем ясна - използването на атмосферен кислород под налягане като работен газ. В момента на безопасността в производството се обръща много голямо внимание от собственицитефирми, изпълнителни директори и регулатори.

Друго много важно предимство е високото качество на заварката (минимално провисване, липса на проникване и други дефекти). Въпреки че, за да се научите умело да използвате машина за плазмено заваряване, са необходими много месеци практика. Само в този случай заварката и съединенията като цяло ще отговарят на високи стандарти.

Тази технология има редица други предимства. Сред тях: висока скорост на процеса на заваряване (повишава се производителността), ниска консумация на енергийни ресурси (електричество), висока точност на свързване, без деформация и изкривяване.

Оборудване за плазмено рязане

Самият процес е много чувствителен към текущите използвани източници. Следователно е позволено да се използват само много висококачествени и надеждни трансформатори, които демонстрират постоянството на изходното напрежение. Понижаващите трансформатори се използват за преобразуване на високо входно напрежение в ниско изходно напрежение. Цената на такова оборудване е няколко пъти по-ниска от цената на традиционните преобразуватели за електродъгово заваряване. Освен това са по-икономични.

Оборудването за плазмено рязане е лесно за използване. Ето защо, ако имате поне минимален опит и умения, можете сами да извършите всички заваръчни работи.

Технология за плазмено заваряване

В зависимост от захранващото напрежение, плазменото заваряване се разделя на микро заваряване, заваряване насреден и висок ток. Самият процес се основава на действието на насочен поток от високотемпературна плазма върху електрон и върху повърхностите, които се заваряват. Електродът се топи, което води до трайно заваръчно съединение.

Плазмено рязане

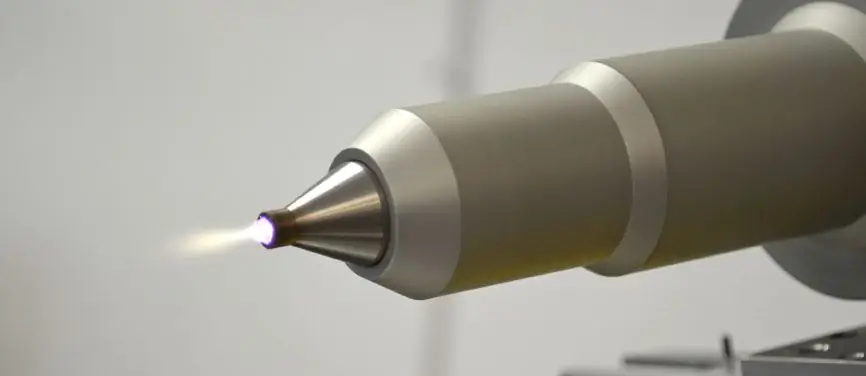

Плазменото рязане е процес, при който металът се нарязва на съставните си части чрез насочен поток от високотемпературна плазма. Тази технология осигурява идеално равномерна линия на рязане. След плазмен резак, необходимостта от допълнителна обработка на контура на продуктите (независимо дали листов материал или тръбни продукти) се елиминира.

Процесът може да се извърши както с ръчен нож, така и с плазмена машина за рязане на листова стомана. Плазмата се образува, когато електрическа дъга се приложи към работния газов поток. В резултат на значително локално нагряване възниква йонизация (отделяне на отрицателно заредени електрони от положително заредени атоми).

Приложения за плазмено рязане

Струята от високотемпературна плазма има много висока енергия. Температурата му е толкова висока, че буквално изпарява много метали и сплави с лекота. Тази технология се използва главно за рязане на стоманени листове, листове от алуминий, бронз, месинг и дори титан. Освен това дебелината на листа може да бъде много различна. Това няма да повлияе на качеството на линията на рязане - тя ще бъде идеално гладка и равномерна, без ивици.

Въпреки това, трябва да се отбележи, че за да се получи високо качество и равномерноизрежете, когато работите с дебелостенен материал, трябва да използвате машина за плазмено рязане. Мощността на ръчната горелка няма да е достатъчна за рязане на метал с дебелина от 5 до 30 милиметра.

Газово или плазмено рязане?

Какъв вид рязане и рязане на метал трябва да се предпочита? Кое е по-добро: технология за рязане с кислород или плазмено рязане? Вторият вариант е може би по-универсален, тъй като е подходящ за почти всеки материал (дори тези, които са склонни към окисляване при повишени температури). Освен това плазменото рязане се извършва с обикновен атмосферен въздух, което означава, че не изисква закупуване на скъпи консумативи. А линията на изрязване е идеално равномерна и не изисква усъвършенстване. Всичко това в комбинация значително намалява цената на продукта и прави продуктите по-конкурентоспособни.

Материали за плазмено рязане

Трябва да се вземе предвид фактът, че максимално допустимата дебелина на обработвания метал или сплав зависи от самия материал или неговия клас. Въз основа на дългогодишен производствен опит и опит в лабораторни изследвания, експертите дават следните препоръки за дебелината на обработените материали: чугун - не повече от девет сантиметра, стомана (независимо от химичния състав и наличието на легиращи елементи) - не повече от пет сантиметра, мед и сплави на негова основа - не повече от осем сантиметра, алуминий и неговите сплави - не повече от 12 сантиметра.

Всички изброени стойности са типични за ръчнообработка. Пример за такова вътрешно произведено устройство е плазменият апарат Gorynych. Той е много по-евтин от чуждестранните аналози, но по никакъв начин не е по-нисък, а може би дори по-добър от тях по качество. На пазара е представена широка гама от устройства от този производител, които са предназначени за извършване на различни задачи (домашно заваряване, рязане и заваряване на метали с различни дебелини, включително). По-дебели листове могат да се обработват само на машини с висока мощност.

Съществуващи методи за плазмено рязане

Всички съществуващи методи за плазмено рязане могат да бъдат разделени на струйни и дъгови. Освен това няма никакво значение дали се използва ръчна фреза или машина за плазмено рязане и рязане с ЦПУ. В първия случай всички необходими условия за йонизация на газа се изпълняват в самия нож. Такова устройство може да обработва почти всякакви материали (метали и неметали). Във втория случай обработваният материал трябва да има електрическа проводимост (в противен случай няма да възникне електрическа дъга и ще настъпи йонизация на газ).

В допълнение към разликите в начина на образуване на плазмата, плазмената обработка може да се класифицира и според технологичните характеристики на рязане на прости (без използване на помощни вещества), обработка с вода и обработка в среда със защитен газ. Последните два метода ви позволяват значително да увеличите скоростта на рязане и в същото време да не се страхувате от окисляване на метала.

Препоръчано:

Антикорозионна обработка на метални конструкции: материали и технология

Антикорозионната обработка на метални конструкции е насочена към защита на повърхностите от негативното въздействие на факторите на околната среда

Термична обработка на сплави. Видове топлинна обработка

Термичната обработка на сплави е неразделна част от производствения процес на черната и цветната металургия. В резултат на тази процедура металите могат да променят характеристиките си до необходимите стойности. В тази статия ще разгледаме основните видове топлинна обработка, използвани в съвременната индустрия

Материали, пуснати в производство (публикуване). Отчитане на изхвърлянето на материали. счетоводни записвания

Повечето от всички съществуващи предприятия не могат без запаси, използвани за производство на продукти, предоставяне на услуги или извършване на работа. Тъй като материалните запаси са най-ликвидните активи на предприятието, тяхното правилно отчитане е изключително важно

Система за обработка: описание, характеристики. Системи за обработка в Русия

Пластмасовите карти са удобен заместител на парите в брой. Те са компактни, безопасни и лесни за използване. Но вече познатият механизъм за плащане на стоки с пластмасова карта рядко кара хората да се замислят какви процеси протичат по време на контакта на банкова карта с платежен терминал. Ето защо днес ще говорим за системите за обработка

Пробиване е вид механична обработка на материали. технология на пробиване. Сондажно оборудване

Пробиване е един от видовете механична обработка на материала чрез рязане. Този метод използва специален режещ инструмент - бормашина. С него можете да направите дупка с различни диаметри, както и дълбочини. Освен това е възможно да се създадат многостранни дупки с различни напречни сечения