2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-01-24 13:12:20

Днес има група метали, за които е необходимо да се създадат специални условия, преди да се започне работа с тях. Механичната обработка на титан попада в тази категория работа. Всички трудности и особености на процеса се дължат на факта, че този материал се характеризира с повишена твърдост.

Описание

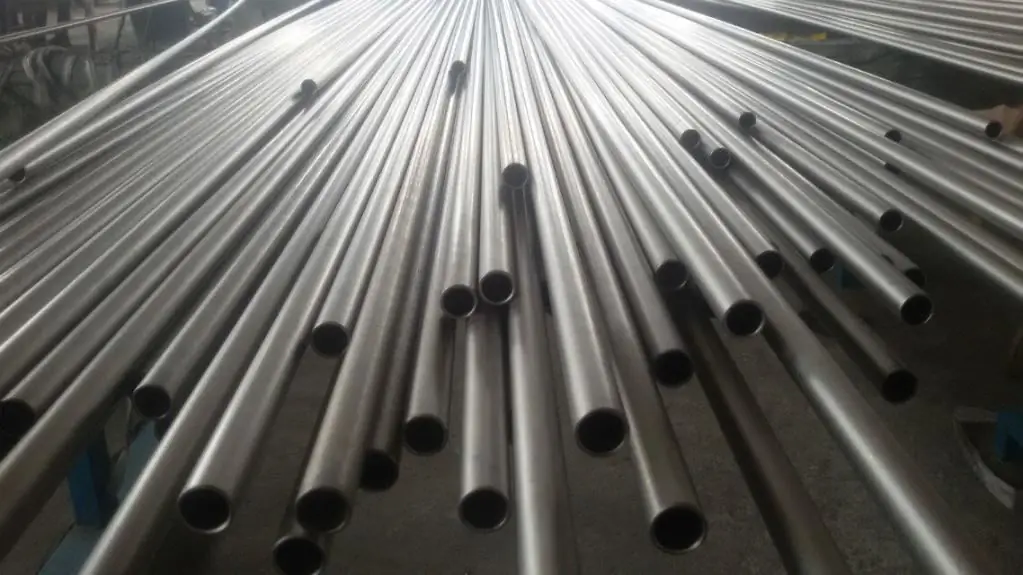

Титанът се характеризира с това, че е много здрав, има сребрист цвят и освен това е изключително устойчив на процеса на ръждясване. Поради факта, че върху повърхността на метала се образува филм от TiO2, той има добра устойчивост на всякакви външни влияния. Само влиянието на вещества, които съдържат алкали в състава си, може да повлияе негативно на свойствата на титана. При контакт с тези химикали, суровината губи своите якостни характеристики.

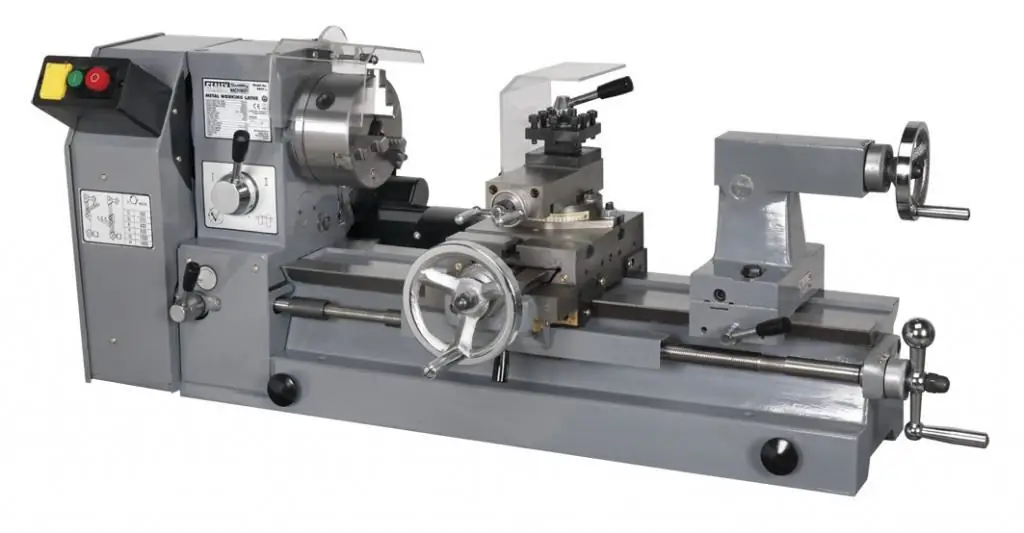

Поради високата якост на продукта, при струговане на титан е необходимо да се използва инструмент от свръхтвърда сплав и други специални условия при работа на струг с ЦПУ.

Какво трябва да имам предвид при обработката?

Ако е необходимо да се работи с титан, трябва да се вземат предвид следните свойства:

- Първото е залепване. Обработката на титан с помощта на струг създава високи температури, което води до стопяване на материала и залепване към режещия инструмент.

- По време на обработка се появява и фин диспергиран прах. Може да детонира и затова е много важно да се спазват стриктно всички правила за безопасност по време на работа.

- За да се извърши висококачествен процес на рязане на такъв тежък метал, е необходим инструмент, който може да осигури подходящия режим.

- Необходимо е също така да изберете специален инструмент за рязане, тъй като титанът се характеризира с ниска топлопроводимост.

След като обработката на титан приключи, готовата част обикновено се нагрява, след което се оставя да изстине на открито. Така върху повърхността на материала се създава защитен филм, който беше описан по-горе.

Класификация на методите за обработка

За да се режат такива суровини, е необходим специален инструмент, както и струг с ЦПУ. Самият процес е разделен на няколко операции, всяка от които се извършва по собствена технология.

Що се отнася до самите операции, те могат да бъдат основни, междинни или предварителни.

Когато обработвате титан на машини, трябва да запомните, че в този момент възниква вибрация. За да може частичноЗа да разрешите този проблем, можете да закрепите детайла по многоетапен начин, а също и да го направите възможно най-близо до шпиндела. За да се намали влиянието на температурата върху процеса на обработка, се препоръчва използването на финозърнести карбидни фрези без покритие и специални PVD пластини. Тук си струва да се обърне внимание на факта, че по време на обработката на титан чрез рязане, от 85 до 90% от цялата енергия ще се преобразува в топлина, която ще се абсорбира от стружки, обработвания детайл, фрези и течност който е предназначен за охлаждане. Обикновено температурата в работната зона достига 1000-1100 градуса по Целзий.

Коригиране на параметрите за обработка

Когато обработвате такъв тежък материал, има три основни параметъра, които трябва да имате предвид:

- фиксиращ ъгъл на работния инструмент;

- скорост на подаване;

- скорост на рязане.

Ако настроите тези параметри, можете да ги използвате, за да промените температурата на обработка. При различни режими на обработка се наблюдават различни параметри на тези характеристики.

За предварителна обработка с разрязване на горния слой до 10 мм се допуска 1 мм припуск. За да работите в този режим, обикновено се задават следните параметри. Първо, ъгълът на фиксиране е от 3 до 10 mm, и второ, скоростта на подаване е от 0,3 до 0,8 mm, а скоростта на рязане е настроена на 25 m/min.

Междинна версия на обработката на титан включва отрязване на горния слой от 0,5 до 4 мм, както и образуването на равномерен слой от 1 мм припуск. Ъгъл на фиксиране 0,5-4 mm, размер на подаване 0,2-0,5 mm, скорост на подаване 40-80 m/min.

Основната опция за обработка е премахването на слой от 0,2-0,5 мм, както и премахването на квоти. Работната скорост е 80-120 m/min, ъгълът на фиксиране е 0,25-0,5 mm, а скоростта на подаване е 0,1-0,4 mm.

Тук също е много важно да се отбележи, че механичната обработка на титан на такова оборудване винаги се извършва само когато се доставя специална охлаждаща емулсия. Веществото се подава под налягане към работния инструмент. Това е необходимо, за да се създаде нормален температурен режим на работа.

Инструмент за обработка

Изискванията към инструмента за обработка на материала са доста високи. Най-често обработката на титан и сплави се извършва с помощта на фрези, които имат подвижни глави и се монтират на машини с ЦПУ. По време на работа работният инструмент е подложен на абразивно, адхезивно и дифузно износване. Особено внимание трябва да се обърне на дифузното износване, тъй като по това време протича процесът на разтваряне както на режещия материал, така и на титаниевата заготовка. Тези процеси са най-активни, ако температурата е в диапазона от 900 до 1200 градуса по Целзий.

Изисквания за инструменти

Особенност на обработката на титан също е, че е необходимо да се избере работен инструмент в зависимост от избрания режим на работа.

За да работят в предварителен режим, най-често използваните вложки са кръгли или квадратни iC19. Тези плочи са изработени от специална сплав, която е маркирана като H13A и няма покритие.

За да се обработва успешно титан по междинен начин, вече е необходимо да се използват само кръгли вложки от същата сплав H13A или от сплав GC1155 с PDV покритие.

За най-отговорния, основен метод на обработка се използват кръгли дюзи с шлифовъчни режещи ръбове, които са изработени от сплави H13A, GC 1105, CD 10.

Важно е да се добави, че при обработка на стругове с ЦПУ се допуска и най-малкото отклонение от формата на детайла, който е посочен в техническото задание. Най-често елементите, направени от такава сплав, изобщо нямат отклонения от нормата.

Основен проблем с обработката

Основният проблем, който се среща при обработката на тази суровина, е залепването и надраскването на инструмента. Поради това термичната обработка на титана е много трудна. В допълнение, много проблеми са причинени от факта, че металът има много ниска топлопроводимост. Поради факта, че другите метали издържат на топлина много по-слабо, когато са в контакт с титан, те най-често образуват сплав. Това е основната причина за бързото износване на инструмента. За да намалите донякъде надраскването и залепването, както и да отклоните част от генерираната топлина, експертите препоръчват да направите следното:

- Първо, трябва да използвате охлаждаща течност;

- второ, при заточванетрябва да се използват заготовки, например инструменти от същите тежки материали;

- на трето място, когато се обработват суровини с фрези, скоростта се намалява значително, за да се намали топлината.

Окисление и азотиране на титан

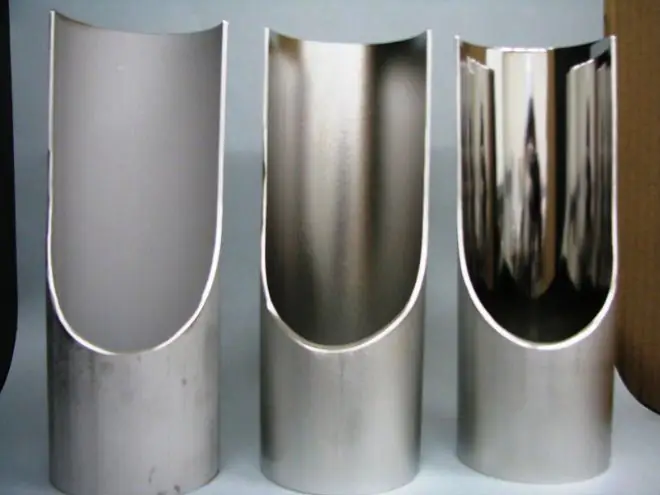

Заслужава си да започнете с титаниево азотиране, тъй като този вид обработка е много по-труден от окисляването. Технологичният процес е както следва. Титаниевият продукт се нагрява до 850-950 градуса по Целзий, след което детайлът трябва да се постави в среда с чист азотен газ за няколко дни. След това върху повърхността на елемента се образува филм от титанов нитрид, поради химични реакции, които ще се проведат през тези дни. Ако всичко е минало добре, тогава върху титана ще се появи филм със златист цвят, който ще се отличава с повишена здравина и устойчивост на абразия.

Що се отнася до окисляването на титана, методът е много разпространен и принадлежи, подобно на предишния, към термичната обработка на титана. Началото на процеса не се различава от азотирането, частта трябва да се нагрее до температура от 850 градуса по Целзий. Но процесът на охлаждане не протича постепенно и в газообразна среда, а рязко и с използване на течност. По този начин е възможно да се получи филм върху повърхността на титан, който ще бъде здраво свързан с него. Наличието на този тип филм върху повърхността води до увеличаване на здравината и устойчивостта на абразия с 15-100 пъти.

Свързващи части

В някои случаи титановите продукти са част от голямдизайни. Това предполага, че има нужда от свързване на различни материали.

За свързване на продукти от тази суровина се използват четири основни метода. Основният е заваряване, използва се и спояване, механичен метод на свързване, включващ използването на нитове и болтово свързване. Към днешна дата основният метод на обработка за свързване на продукти в една структура е заваряване в среда на инертен газ или специални безкислородни потоци.

Що се отнася до запояването, този метод се използва само ако заваряването е невъзможно или непрактично. Този процес се усложнява от някои химични реакции, които възникват в резултат на запояване. За да направите механична връзка с болтове или нитове, ще трябва да използвате и специален материал.

Препоръчано:

Обработка на неръждаема стомана: популярни техники, методи и препоръки

Днес хората използват много материали. Една от най-разпространените е неръждаемата стомана. Материалът се характеризира с висока производителност и следователно стана толкова популярен. В допълнение, обработката на неръждаема стомана също помага за поддържане на метала във форма

Правила за водене на преговори: основни принципи, техники, техники

Тази статия ще говори за етиката на бизнес комуникацията и правилата за водене на преговори. Ще бъдат описани основните етапи на преговорите, видовете поведение на хората и някои принципи на взаимодействие с тях. Ще бъдат представени и правила за договаряне на технически средства за комуникация

Машина за обработка на метал: устройство, принцип на действие, спецификации

Металообработващата машина е оборудване, което днес има много видове и е и най-широко използваното. Такова разпределение на тези единици се дължи на факта, че днес хората произвеждат огромен брой неща от метал. И за успешна работа суровините трябва да се обработват правилно

Манометър за диференциално налягане: принцип на действие, видове и видове. Как да изберем манометър за диференциално налягане

Статията е посветена на диференциалните манометри. Разглеждат се видовете устройства, принципите на тяхната работа и технически характеристики

Основна обработка на почвата: техники и методи на обработка, характеристики

Основната обработка на почвата се нарича нейното дълбоко разрохкване с цел повишаване на пропускливостта на въздуха и влага. Разораването на земята може да се извърши по различни начини. Най-често тази процедура се извършва с оборот на резервоара