2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-06-01 07:13:11

В момента инженерите работят активно за създаване на нови и подобряване на традиционните методи за възстановяване на части. И има обективни причини за това: първо, в някои случаи производството на нови продукти от скъпа стомана е по-скъпо от гледна точка на ресурси, и второ, предприятието просто няма технологична възможност да произвежда нови части, които са сложни в форма и технически изисквания.

Организации, които работят със сложно и скъпо оборудване (например тежкотоварни минни камиони), се интересуват от подобряване на различни методи за възстановяване на износени части.

Общи разпоредби

Всички методи за възстановяване на части са насочени към възстановяване на експлоатационните свойства и оригиналните характеристики на продукта. В процеса на работа, триенеповърхностите на триещите се двойки могат да се износват (в резултат на което се променят размерите им), да се рушат (в резултат на натрупване на напрежения на умора при чести редуващи се натоварвания), да получат механични повреди и да променят своите физико-механични свойства. Отделен вид повреда по време на работа е нарушаването (повредата) на защитното антикорозионно и износоустойчиво покритие.

Методите и методите за възстановяване на части са много разнообразни. Но износването на машинните части може да има различни последствия и различен механизъм на образуване и причини. При избора на конкретна технология за възстановяване на износени повърхности, инженерът трябва преди всичко да прецени какви свойства (механични и физически) трябва да притежава продуктът.

Така че в някои случаи е необходимо да се постигне максимална якост на умора на структурата и еластичност. Понякога химичният състав на повърхностния слой е критичен, което прави възможно повишаването на устойчивостта на топлина, червена чупливост (студена крехкост), устойчивост на агресивни среди, следователно във всеки конкретен случай трябва да се даде предпочитание на метода за възстановяване на части, които може да отговори на всички изисквания. Специалните технологични и дизайнерски изисквания включват също цялост (липса на пори, микропукнатини, неметални включвания), масата на отделните структурни елементи и продукта като цяло, показатели за грапавост, механични свойства (твърдост и микротвърдост), възможност за механична обработка и налягане (допълнително втвърдяване поради деформация на повърхностния слой ивтвърдяване), точността на геометричните отклонения на повърхности и форми.

Класификация на начините за възстановяване на части по вид дефекти, които трябва да бъдат елиминирани

Цялото разнообразие от методи за възстановяване, в зависимост от естеството на дефектите, обикновено се разделя на следните групи:

- рязане и металообработка;

- заваряване и запояване;

- пластична деформация;

- фюжън;

- дифузионна метализация и разпрашване;

- технология за галванично покритие;

- химическа топлинна обработка (CHT), както и традиционна термична обработка;

- използване на композитни материали.

Класификация на методите за възстановяване в зависимост от естеството на въздействието върху частта

Съгласно този принцип всички операции по възстановяване са разделени на три групи:

- обработка без премахване на квоти;

- обработка на части с отстраняване на материал;

- технологични операции, свързани с нанасянето на покрития и материали по един или друг начин.

Има смисъл да се даде по-подробна класификация на изброените групи, тъй като всяка от тях включва много методи за обработка, използвайки много различно оборудване и принципи. В някои случаи е възможно дублиране в името на метода за възстановяване на части, тъй като един метод може да се прилага едновременно за няколкогрупа.

Възстановяване без премахване на квоти:

- втвърдяване и оформяне чрез студена и гореща пластична деформация, калибриране;

- химическо-термична обработка (извършва се с цел увеличаване на твърдостта, подобряване на производителността);

- топлинна обработка (увеличаване на твърдостта, премахване на опасни напрежения и т.н.).

Методи за възстановяване на износени части, включващи отстраняване на слой материал:

- обработка;

- електрофизична обработка;

- комбинирани методи.

Последната подгрупа включва методи, които позволяват нанасяне на допълнителен защитен слой материал върху повърхността на детайла. Основните методи за възстановяване на части с покритие включват:

- отлагане на метални и неметални покрития в пещта (метализация, пръскане, настилка и други);

- методи за електрофизично покритие (вани за галванично покритие, електроискрови методи и т.н.).

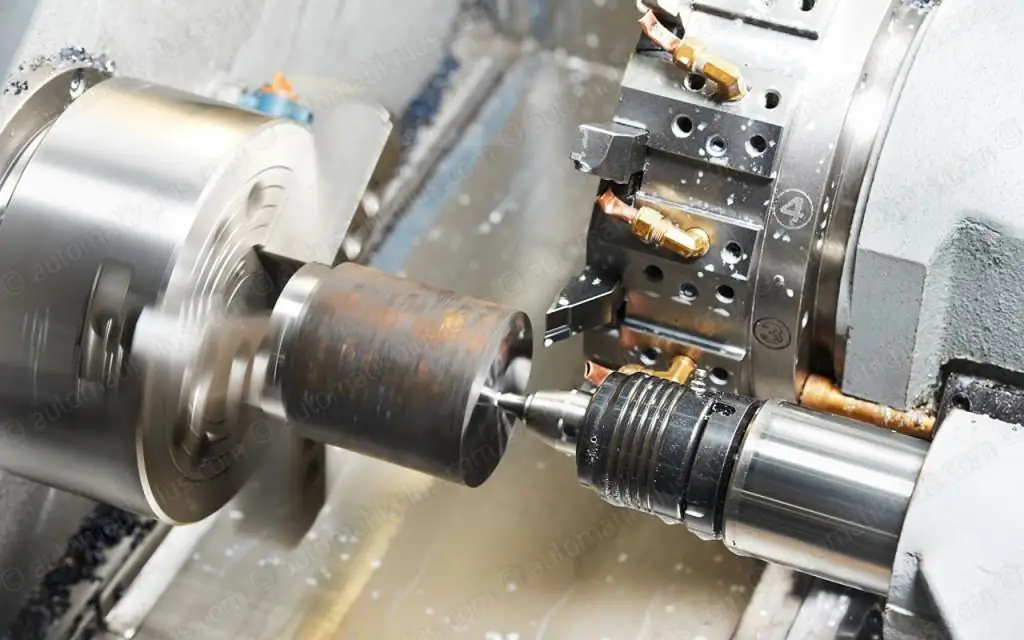

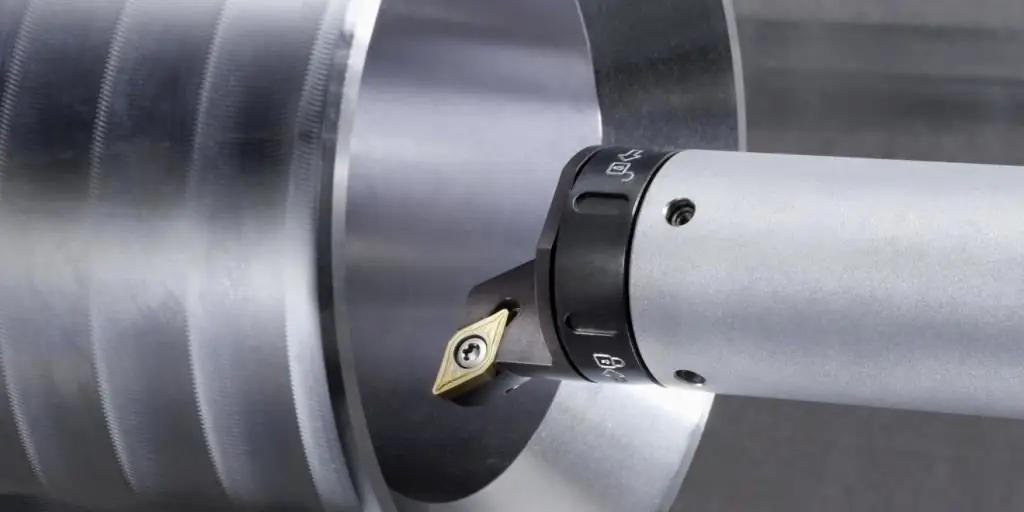

Характеристики на металообработката и механичните възстановителни операции

Този метод за възстановяване и втвърдяване на части се използва в случаите, когато се наложи получаване на нов или стар ремонтен размер на продукта, както и когато е необходимо да се монтира нов елемент от възстановения инженерен продукт. Така че механичната и шлосерската обработка може да служи като вид междинна операция,насочени към подготовка на повърхности за нанасяне и пръскане на допълнително втвърдяващи покрития. Най-често обаче изрязването е окончателно и е насочено към коригиране на дефекти на формата и повърхността, възникнали по една или друга причина. Такива причини могат да бъдат повърхностна и обемна деформация на детайли и заготовки с цел да им се придаде по-голяма здравина и най-благоприятни експлоатационни характеристики, наваряване на метален прах и електрод и т.н.

Обработката по размер трябва да гарантира всички технологични и дизайнерски изисквания: чистота и грапавост на повърхностите, стойности и големина на процепа или смущения (ако кацането се извършва с намеса), отклонения на геометричната форма, и така нататък.

Инженер прави избор в полза на един или друг механичен метод за възстановяване на част, като взема предвид редица различни фактори. Така че, ако степента на износване на частта е много голяма, тогава има смисъл да инсталирате допълнителна ремонтна част. В този случай настилка с последваща обработка ще струва много повече и ще изисква много висока квалификация от изпълнителя. Всички видове втулки и адаптери служат като такива части.

Характеристика за възстановяване на части чрез пластична деформация

Деформацията се използва както за промяна на формата и геометричните размери на детайла, така и за подобряване на експлоатационните характеристики на повърхността на продукта (индикатор за твърдост и устойчивост на износване).

С промяна на формата всичко е ясно:когато се приложи значително натоварване върху твърдо тяло и след това се отстрани, остава остатъчна деформация. Този метод за възстановяване на машинните части се използва на практика, ако е необходимо да се подравнят продукти, които са били повредени в резултат на сблъсък. Този вид работа включва както каросерия на автомобил, претърпял катастрофа, така и изправяне на дебел стоманен лист. Често необходимостта от обработка под налягане възниква след обработка на заваряване: при нанасяне на шев определени локални зони стават много горещи, което води до линейно разширение на определени елементи от заварената конструкция. По време на охлаждане възниква обратният процес - намаляване на размера, което води до изкривяване и нарушаване на геометрията на целия продукт. Следователно, ако има строги изисквания за отклонения във формата и дизайна, той се подлага на обработка под налягане, за да се коригира дефекта.

Също така, обработката под налягане може да се използва за втвърдяване на повърхностите на възстановения продукт, например след намазване или след механично отстраняване на определен припуск от детайла чрез рязане. Втвърдяването чрез деформация е доста рядък начин за възстановяване на части. Изборът в полза на тази техника е изключително рядък. Това се дължи на факта, че е необходимо доста скъпо оборудване за втвърдяване чрез повърхностна пластична деформация. Не е икономически изгодно да се закупят такива машини, за да се използват от време на време в случай на нужда от възстановяване.

Същността на деформационното втвърдяване. Физикапроцес

Поради какво се подобряват якостните качества при деформиране на повърхностния слой? Добър въпрос. Отговорът се крие в радиационната теория за атомната структура на кристалните вещества.

Учените успяха да докажат, че силата зависи от броя на дефектите в кристалната структура. Според техните изчисления тънка метална нишка от идеално чисто желязо без точкови и линейни структурни дефекти е способна да издържи на огромни натоварвания. Реалните тела обаче винаги имат дефекти, така че носещата сила на такъв проводник при реални условия е доста малка. Но когато броят на дефектите се увеличи, тогава възниква парадоксално явление - якостните характеристики се подобряват. Това се дължи на факта, че голям брой дефекти създава пречки за тяхното движение и излизане към повърхността на зърната, тоест предотвратява появата на концентратори на напрежение.

Точно на това се основава втвърдяващият ефект от обработката под налягане: по време на деформация се появяват огромен брой дефекти вътре в зърната. В този случай самите зърна придобиват характерна форма - така наречената текстура. Трябва да се отбележи, че този метод позволява не само да се увеличи якостта и устойчивостта на износване, но и да се намали грапавостта на обработваната повърхност.

Метод за възстановяване на части чрез настилка

Този метод е най-често срещаният при възстановяване на оригиналните размери на част. Причината за това е относителната евтиност и простота. За да възстановите геометрията на продукта, се нуждаете само от заваряванеапарат и необходимия материал за настилка.

В случай, че размерът е много счупен, тогава се използва така наречената комбинирана настилка. Същността му е следната: първо, обикновената стомана или чугун се нанася чрез нагряване с газов пламък или електрическа дъга. И едва тогава е наплавяването с електрическа дъга на здрава сплав с добър набор от механични и физични свойства. Качеството на повърхността след настилка може да се опише като незадоволително, така че е необходимо да се направи припуск. Тази операция може да се извърши на струг, фреза или пробивна машина. Използването на длето и абразивни инструменти също е разрешено (ако отложеният материал е много твърд).

Галванични методи при възстановяване на части

Когато се разглежда класификацията на методите за възстановяване на части, не може да не се спомене галваничното покритие. Този метод е много често срещан. Галваничните вани отдавна са утвърдени в индустрията и се използват активно както в производствените предприятия, така и в изследователските лаборатории. Обхватът на тяхното приложение е невероятно обширен: от нанасяне на декоративни покрития до материали за ецване.

По правило този метод е приложим само при лека степен на износване на триещите се повърхности, тъй като дебелината на покритията, нанесени по галваничния метод, е много малка. В допълнение към възстановяването на посочените размери, такова покритие може да действа като защитен филм и предотвратява корозия и окисляване на материалите.

Предимството на този метод е възможносттаполучаване на покрития с помощта на различни материали: никел, хром, алуминий, желязо, мед, сребро, злато и т.н. Следователно, галваничното покритие се използва в много сектори на националната икономика.

Характеристики на методите за термична и химико-термична обработка при възстановяването на продукти

Трудно е да се преувеличи ролята на топлинната обработка като цяло в машиностроенето и в частност в областта на възстановяването на части. Позволява ви да получите необходимите експлоатационни (износоустойчивост, твърдост) и технологични (обработваемост, топлопроводимост) качества.

Химико-термичната обработка е отделен въпрос. За разлика от традиционната термична обработка, в хода на химическата обработка продуктът се подлага не само на температура, но и на химическа реакция с атоми и йони на други вещества. Атомите дифундират до определена дълбочина вътре, като по този начин променят химическия състав на повърхностния слой. Свойствата на дифузионния слой са значително различни (за по-добро) от оригиналния материал. Така борирането (насищане с борни атоми) и карбуризирането (насищане с въглеродни атоми) значително увеличава твърдостта и помага за намаляване на коефициента на триене. На практика силиций, азот, алуминий и други елементи също се използват като насищащи елементи.

Заключение

Описанието по-горе на начините за възстановяване на части не е изчерпателно. Представени са само основните и най-често срещаните методи. Като цяло има много повече от тях. Освен това учените от цял свят са постоянноработят по създаване на нови и усъвършенстване на вече познати методи за нанасяне на покрития и възстановяване на геометричните размери на детайлите.

Препоръчано:

Класификация на багерите, техните технологични характеристики и предназначение

В момента хората използват голям брой от най-разнообразни технологии. Този тип оборудване, като багерите, сега е много популярен, тъй като земните работи се ускоряват значително и не само. Класификацията на багерите е доста обширна и си струва да се обмисли

Как да си върна надплатения данък? Уреждане или възстановяване на надплатена сума. писмо за възстановяване на данъци

Предприемачите плащат данъци при извършване на дейността си. Често има ситуации на надплащане. Извършването на по-голямо плащане се случва и за физически лица. Това се дължи на различни причини. Трябва да знаете как да получите възстановяване на данъци

Възстановяване на данъчни облекчения при покупка на апартамент: документи. Краен срок за възстановяване на данък при покупка на апартамент

И така, днес ще ни интересува крайният срок за връщане на данъчното облекчение при закупуване на апартамент, както и списъкът с документи, които ще трябва да предоставим на съответните органи. Всъщност този въпрос е интересен и полезен за мнозина. В края на краищата, когато плащате данъци и извършвате определени транзакции, можете просто да върнете „n-тата“сума във вашата сметка. Приятен бонус от държавата, който привлича мнозина. Но такъв процес има свои собствени срокове и правила за регистрация

Хромирани части. Хромирани части в Москва. Хромирани части в Санкт Петербург

Хромирането на частите е възможност да им дадете нов живот и да ги направите по-надеждни и висококачествени при работа

Възстановяване на детайли чрез заваряване и наваряване: методи и методи за възстановяване, характеристики, технологичен процес

Технологиите за заваряване и наваряване дават възможност за ефективно възстановяване на метални части, осигурявайки висока степен на надеждност и издръжливост на продукта. Това се потвърждава от практиката на използване на тези методи при извършване на ремонтни операции в различни области - от ремонт на автомобили до производство на валцуван метал. В общия обем работа по ремонта на метални конструкции възстановяването на части чрез заваряване и наваряване отнема около 60-70%