2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-01-24 13:12:11

Докинг на елементи и конструкции могат да бъдат разделени на две основни групи: разглобяеми и постоянни връзки. Първите включват тези, които могат да бъдат разглобени, без да се нарушава целостта на крепежните елементи. Това са крепежни елементи с гайки, болтове, шпилки, винтове, всички връзки с и без резба. Едноделни са тези, при разглобяване на които ще трябва да счупят крепежните елементи.

Те включват: заварени, залепени, занитени, зашити и запоени. Разглобяеми и неразглобяеми връзки се използват широко в определени индустрии. По-долу ще разгледаме всеки от видовете по-подробно.

Щепселни връзки

Изпълнението им се състои в пробиване на отвори с малко по-голям диаметър от крепежния елемент (винт или болт). Това се прави, за да има точни дупки и в двете закрепени части. Компенсира се грешка от част от милиметъра, особено за елементи с голям брой крепежни елементи. При използване на болтове и винтове за надеждно съединение върху тяхсложете гайката и шайбата.

Първият се поставя под втория за неподвижност на връзката, не позволява на частите да се въртят. Има и пружинен пръстен, който има два остри зъба. С тях тя се опира в детайла и детайла, като по този начин предотвратява спонтанното развиване на гайката.

Винтовете затягат частите, като нарязват резбите сами. При използването им не са необходими гайки и шайби. Шипове се използват, ако друг е прикрепен към масивна част. Има резба в двата края, под него в детайла е пробит отвор, повече от дължината на резбата на шпилката.

Постоянни връзки

Влизат:

- заварени;

- нит;

- запаян;

- клеево.

Такива видове връзки от една част са намерили приложение в определени области на производството. Нека разгледаме всеки един от тях поотделно.

Заваряване

Съединение, възприето от междуатомни връзки между части на частите при нагряване, се нарича заварено.

Постоянните съединения, заварени правилно, постигат необходимата здравина, спестяване на разходи и тегло на частта.

Източници на нагряване на елемента могат да бъдат:

- разтопена шлака;

- газов пламък;

- електрическа дъга;

- плазма;

- лазерен лъч.

Металът, който ще се заварява, се нарича основен метал. И този, който се използва във ваната, е пълнител.

Срез, залепен по този начин, се нарича заварка.

Получаването на постоянни връзки по този начин може да бъде от следните видове:

- контактно заваряване;

- наръчник за електрическа дъга;

- автоматична потопена дъга и полуавтоматична;

- arc.

Шевът също е подразделен на:

- дупе;

- прихванати;

- ъглова;

- чай.

Всяко от тях може да бъде едностранно или двустранно.

Те се разделят на прекъснати и непрекъснати. Има и разлики във формата на напречното сечение: нормален шев, изпъкнал или вдлъбнат.

Предимства:

- Ниска цена за такива връзки от една част, поради опростеността на шева и ниската интензивност на труда.

- Сравнително леко тегло в сравнение с други методи на работа.

- Няма нужда да се правят дупки в частта, която дава здравина в нейния разрез.

- Автоматизацията на процеса на заваряване предполага неговата плътност.

Недостатъци:

- Поява на деформация и изкривяване след извършената работа, както и поява на остатъчни напрежения.

- Издържа на леки вибрации и удари.

- Трудност при контрола на качеството.

- Работниците, които правят трайни връзки на части чрез заваряване, трябва да бъдат обучени и да потвърдят квалификацията си.

Запояване

Частите в метода на запояване са свързани чрез въвежданедопълнителен метал за спойка. Освен това температурата на топене на спойката трябва да е по-ниска от тази на частите, които ще се съединяват. Според този критерий спойките се разграничават:

- особено топими. Необходимата им точка на топене е само 145 градуса;

- мек или стопяем. Работна температура не по-висока от 450 градуса по Целзий;

- твърдо или средно топене. Тяхната точка на топене варира от 450 до 600 градуса;

- високотемпературни или високотопими. Такива метали се топят при температури над 600 градуса по Целзий.

Solders

В зависимост от компонента, те са разделени на:

- калаен олово (PIC);

- калай (PO);

- цинк (PC);

- сребро (PSr);

- мед-цинк (PMC, месинг).

Повечето работа по запояване се извършва с POS клас калай-оловен материал. По правило те се произвеждат под формата на тел, панделки или клонки.

Преди запояване повърхностите са добре почистени. За да не се окисляват, се използва специален поток за запояване. Това вещество предотвратява образуването на оксиди и почиства повърхностите на частите от тях, допринася за по-доброто разпръскване на спойката. Определен вид флюс е подходящ за определена температура, над която спира да работи и изгаря.

Занитване

Това са връзки, които се създават с помощта на специална част - нит. Има стъбло и глава. Процесът на получаване на постоянни стави възниква поради образуването надругият край на частта на затварящата глава, той се получава чрез компресиране на края на пръта. Такъв дизайн е напълно неподвижен и в същото време едно парче. Той няма възможност за изместване на части една спрямо друга.

Използвайте това закрепване за части с малка дебелина, главно листови материали, или където използването на високи температури е неприемливо поради възможна деформация на частите. Когато нитовете са един до друг, те образуват шев на нитове.

Материалът на елементите трябва да съвпада с материала на закрепените части, в противен случай може да възникне електрохимична корозия поради разликата в коефициентите на топлинно разширение. Главите на нитове са кръгли, вдлъбнати, полувдлъбнати и плоски.

Професионалисти

Предимствата на това съединение:

- Способността да издържате на високи вибрации и ударни натоварвания, което е извън силата на заваряването.

- Възможна употреба в материали, които не са заваряеми или процесът е много дълъг.

- Без прилагане на високи температури при присъединяване.

Против

Сред тях са следните точки:

- Висок разход на метал за свършената работа.

- Увеличаване на теглото на конструкцията.

- Висока интензивност на труда.

- Производимостта на процеса е ниска.

Лепило

За да получите здрави връзки от една част, е достатъчно да свържете частите с лепило. Действието се осъществява чрез образуване на връзки на междумолекулното ниво на повърхността на свързаната част и филмалепило.

Използването на този метод може да се намери в конструкции, изработени от различни материали. Закрепването на основата на лепило се използва дори в мостостроенето и авиацията. Издръжливостта на такава връзка и нейното качество ще зависят от подготовката на повърхностите на частите и вида на натоварването, което ще ги засегне. Необходимо е повърхностите да се почистят от петна от ръжда и мазнини, след което да се обработят местата с шкурка.

Не е необходимо да се залепват части, които ще бъдат подложени на натоварване на срязване или въртене с малка площ на фуга. Това ще доведе до загуба на сила. По-добре е да залепите онези части, които са обект на изместване една спрямо друга или натоварване на опън.

Предимства на метода на залепване:

- Можете да свържете всякакви заготовки и структури по този начин, независимо от тяхната форма, тегло или материали.

- Висока устойчивост на корозия.

- Херметичност, която ви позволява да работите с тръбопроводи.

- Не причинява деформация на частите.

- Не се създава концентрация на стрес.

- Надеждна производителност при вибрационни натоварвания.

- Ефективни консумативи.

- Връзките с лепило от една част не правят конструкцията по-тежка.

Против:

- Ниска якост, особено при издърпване.

- Чухки, някои лепила може да остареят.

- Нисък термичен товароносимост.

- Много съединения трябва да бъдат подложени на продължителна експозиция преди употреба.

- Задължително спазване на мерките за сигурност.

Постоянна връзка полиетилен-стомана

Връзката полиетилен-стомана от една част е широко използвана за свързване на стоманени и съвременни полиетиленови тръби.

Позволява ви да закрепите сигурно пластмасови и метални тръби заедно, както и да инсталирате необходимите фитинги за запек. За направата на неразривна конструкция се използват полиетиленови тръби, изработени по определен стандарт.

Единична стоманена връзка (PE-стоманен адаптер) се получава чрез заваряване на разклонителна тръба от метална секция с полиетиленова. Този метод може да се използва като тапи на газопроводи и водопроводи на главни мрежи.

Такива постоянни тръбни връзки се монтират към газопроводите на жилищни сгради. Често можете да ги намерите в котелни инсталации. Използването на стоманени тръбопроводи в наше време все повече се заменя с аналог на полиетилен. Това се дължи на очевидното предимство на пластмасовите тръби пред металните. Следователно те се използват все повече и повече. Връзката от едно парче полиетилен-стомана е толкова надеждна, че не изисква много поддръжка.

Поставя се директно в земята без използване на кладенци. Монтажът се извършва с челно заваряване или термистор. Еднокомпонентната връзка полиетилен-стомана може да бъде със или без армираща втулка. Тази част дава на адаптера способността да издържа на високо налягане и непрекъснато натоварване от 1 MPa. Адаптер без съединител може да издържи натоварване не повече от 0,6МРа. Свързването на метал с полиетилен може да се осъществи с помощта на резби или с помощта на различни фланци.

И така, разгледахме основните видове връзки, техните предимства и недостатъци.

Препоръчано:

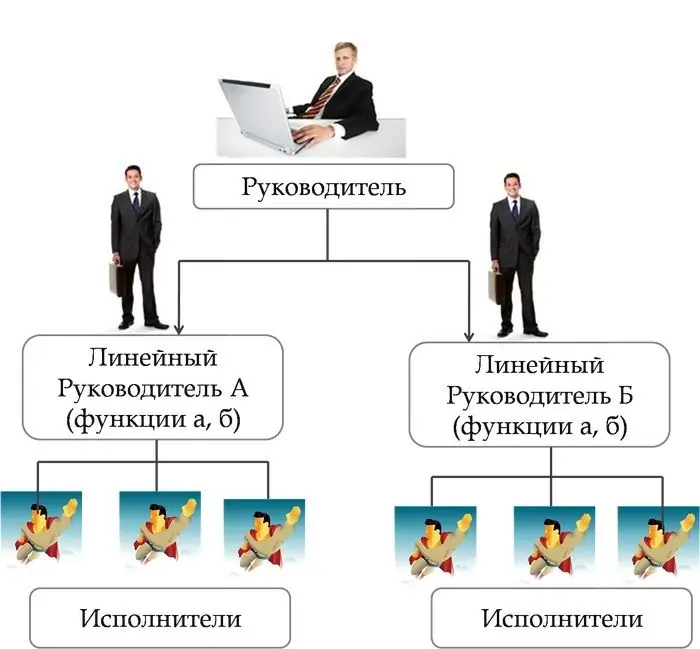

Хоризонтални връзки: концепция, структура на управление, видове връзки и взаимодействие

Хоризонтални връзки в структурата на управление: обща концепция, разновидности (функционални, линейни, линейно-функционални дивизионни) и тяхното описание. Основните характеристики на връзките и формите на тяхното проявление. Необходими условия за ефективно функциониране на групи, изградени според вида на хоризонталните връзки

Разглобяеми връзки: снимка, чертеж, примери, монтаж. Видове разглобяеми и постоянни връзки

В машиностроенето и приборостроенето много важна роля играят не само частите, които се използват в производството, но и техните връзки. Изглежда, че всичко трябва да е изключително просто, но всъщност, ако се задълбочите в тази тема, ще откриете, че има огромен брой различни съединения, всяко от които има своите предимства и недостатъци

Заваряването е достъпен начин за създаване на постоянни връзки

Трудно е да си представим строителна площадка без заваряване. Тази технология позволява с минимална инвестиция и за кратко време да се получи висококачествена едночастична връзка

Какво представляват фланцовите връзки? Видове фланцови връзки. Фланцови връзки в промишлеността

Фланцовите връзки често се използват в индустрията. Те трябва да гарантират херметичността и здравината на сглобените конструкции. Ролята на висококачествената връзка е важна, тъй като слабата връзка може да доведе до големи загуби и да застраши опасност за обслужващия персонал

Какво е технологичен проект? Разработване на технологичен проект. Пример за технологичен проект

Като част от статията ще разберем какво е технологичен проект, а също така ще изработим проблемите на неговото развитие