2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-06-01 07:13:11

Стоманата е основният конструктивен материал. Това е желязо-въглеродна сплав, съдържаща различни примеси. Всички компоненти, включени в състава му, влияят върху свойствата на слитъка. Една от технологичните характеристики на металите е способността да образуват висококачествени заварени съединения.

Фактори, които определят заваряемостта на стоманата

Оценката на заваряемостта на стоманата се извършва по стойността на основния индикатор - въглеродния еквивалент на Сequiv. Това е условен коефициент, който отчита степента на влияние на съдържанието на въглерод и основните легиращи елементи върху характеристиките на заваръчния шев.

Следните фактори влияят върху заваряемостта на стоманите:

- Въглеродно съдържание.

- Наличие на вредни примеси.

- Степен на допинг.

- Изглед на микроструктура.

- Условия на околната среда.

- Дебелина на метала.

Най-информативният параметър е химическият състав.

Разпределение на стоманите по групи за заваряване

Подлежащ навсички тези фактори, заваряемостта на стоманата има различни характеристики.

Класификация на стоманите по заваряемост.

- Добър (когато Сeq≧0, 25%): за части от нисковъглеродна стомана; не зависи от дебелината на продукта, метеорологичните условия, наличието на подготвителна работа.

- Задоволително (0,25%≦Сeq≦0,35%): има ограничения за условията на околната среда и диаметъра на заварената конструкция (температура на въздуха до -5, при тих време, дебелина до 20 мм).

- Limited (0,35%≦Ceq≦0,45%): Необходимо е предварително нагряване за образуване на качествен шев. Той насърчава "гладките" аустенитни трансформации, образуването на стабилни структури (феритно-перлитни, бейнитни).

- Bad (Сeq≧0, 45%): образуването на механично стабилно заварено съединение е невъзможно без предварителна температурна подготовка на металните ръбове, както и последваща термична обработка на заварената конструкция. Необходими са допълнително нагряване и плавно охлаждане, за да се образува желаната микроструктура.

Групите за заваряемост на стоманата улесняват навигацията в технологичните характеристики на заваряването на специфични класове желязо-въглеродни сплави.

Термична обработка

В зависимост от групата на заваряемост на стоманите и съответните технологични характеристики, характеристиките на завареното съединение могат да се регулират чрез последователни температурни ефекти. Има 4 основни метода на топлинна обработка: втвърдяване, темпериране,отгряване и нормализиране.

Най-често срещаните са закаляване и темпериране за твърдост и едновременна здравина на заваръчния шев, облекчаване на напрежението, предотвратяване на пукнатини. Степента на темпериране зависи от материала и желаните свойства.

Извършва се топлинна обработка на метални конструкции по време на подготвителна работа:

- отгряване - за облекчаване на напрежението вътре в метала, осигурявайки неговата мекота и гъвкавост;

- предварително загрят за минимизиране на температурната разлика.

Рационалното управление на температурните влияния позволява:

- подгответе детайла за работа (освободете всички вътрешни напрежения чрез смилане на зърна);

- намалете температурните разлики при студен метал;

- подобрете качеството на заварения обект чрез термична корекция на микроструктурата.

Корекцията на свойствата чрез температурни разлики може да бъде локална или обща. Отоплението на ръба се извършва с помощта на газово или електрическо дъгово оборудване. Специални пещи се използват за загряване на цялата част и плавно охлаждане.

Влияние на микроструктурата върху свойствата

Същността на процесите на топлинна обработка се основава на структурните трансформации вътре в слитъка и тяхното въздействие върху втвърдения метал. Така че, когато се нагрява до температура от 727 ˚C, това е смесена гранулирана аустенитна структура. Методът на охлаждане определя опциите за трансформация:

- Вътре във фурната (скорост 1˚C/min) - образуват се перлитни структури с твърдост около 200 HB (твърдост по Бринел).

- Включеновъздух (10˚С/мин) - сорбитол (феритно-перлитни зърна), твърдост 300 HB.

- Масло (100˚C/min) - троостит (ферит-цементитна микроструктура), 400 HB.

- Вода (1000˚C/min) - мартензит: твърд (600 HB), но крехка игловидна структура.

Заваръчната фуга трябва да има достатъчна твърдост, здравина, качествени показатели за пластичност, така че мартензитните характеристики на шева не са приемливи. Нисковъглеродните сплави имат феритна, феритно-перлитна, феритно-аустенитна структура. Средно въглеродни и среднолегирани стомани - перлитни. Високовъглеродни и високолегирани - мартензитни или трооститни, което е важно да се доведе до феритно-аустенитна форма.

Заваряване на мека стомана

Заваряемостта на въглеродните стомани се определя от количеството въглерод и примесите. Те са в състояние да изгорят, превръщайки се в газообразни форми и дават нискокачествена порьозност на шева. Сярата и фосфорът могат да бъдат концентрирани в краищата на зърната, увеличавайки крехкостта на структурата. Заваряването е най-опростено, но изисква индивидуален подход.

Общокачествена въглеродна стомана е разделена на три групи: A, B и C. Заваръчните работи се извършват с метал от група C.

Заваряемостта на стомани марки VST1 - VST4, в съответствие с GOST 380-94, се характеризира с липса на ограничения и допълнителни изисквания. Заваряването на части с диаметър до 40 мм става без нагряване. Възможни показатели в степени: G - високо съдържание на манган; kp, ps, cn - „кипене“, „полуспокойно“, „спокойно“съответно.

Качествената стомана с ниско съдържание на въглерод е представена от класове с обозначение на стотни въглеродни части, показващи степента на деоксидация и съдържание на манган (GOST 1050-88): стомана 10 (също 10kp, 10ps, 10G), 15 (също 15kp, 15ps, 15G), 20 (също 20kp, 20ps, 20G).

За да се осигури качествена заварка, е необходимо да се извърши процесът на насищане на заваръчната вана с въглерод C и манган Mn.

Методи на заваряване:

- Ръчна дъга с помощта на специални, първоначално калцинирани електроди, с диаметър от 2 до 5 mm. Видове: E38 (за средна якост), E42, E46 (за добра якост до 420 MPa), E42A, E46A (за висока якост на сложни конструкции и тяхната работа при специални условия). Заваряването с пръти OMM-5 и UONI 13/45 се извършва под действието на постоянен ток. Работата с електроди TsM-7, OMA-2, SM-11 се извършва с ток с всякаква характеристика.

- Газово заваряване. Най-често нежелателно, но възможно. Извършва се с помощта на пълнител Sv-08, Sv-08A, Sv-08GA, Sv-08GS. Тънкият нисковъглероден метал (d 8mm) се заварява вляво, дебелият (d 8mm) - по десния начин. Недостатъците в свойствата на шева могат да бъдат отстранени чрез нормализиране или отгряване.

Заваряването на нисковъглеродни стомани се извършва без допълнително нагряване. За подробности за прост формуляр няма ограничения. Важно е да се предпазят обемните и решетъчни конструкции от вятъра. Желателно е да се заваряват сложни предмети в цех при температура не по-ниска от 5˚С.

По този начин за класове VST1 - VST4, стомана 10 - стомана 20 - заваряемостта е добра, практическибез ограничения, изискващ стандартен индивидуален избор на метода на заваряване, вида на електрода и характеристиките на тока.

Средни и високовъглеродни конструкционни стомани

Насищането на сплавта с въглерод намалява способността й да образува добри съединения. В процеса на термично въздействие на дъга или газов пламък сярата се натрупва по краищата на зърната, което води до червена чупливост, фосфор до студено чупливост. Най-често се заваряват материали, легирани с манган.

Това включва конструкционни стомани с обикновено качество VSt4, VSt5 (GOST 380-94), висококачествени 25, 25G, 30, 30G, 35, 35G, 40, 45G (GOST 1050-88) от различни металургични производства.

Същността на работата е да се намали количеството въглерод в заваръчната вана, да се насити металът в нея със силиций и манган и да се осигури оптимална технология. В същото време е важно да се предотвратят прекомерни загуби на въглерод, които могат да доведат до дестабилизиране на механичните свойства.

Характеристики на заваряване със средно и високо въглеродни стомани:

- Начално загряване на ръба до 100-200˚С за ширина до 150 мм. Само марки Vst4 и стомана 25 се заваряват без допълнително нагряване. За средно въглеродни стомани със задоволителна заваряемост се извършва пълно нормализиране преди започване на работа. За високовъглеродни стомани е необходимо предварително отгряване.

- Дъгово заваряване се извършва с покрити калцинирани електроди с размери от 3 до 6 мм (OZS-2, UONI-13/55, ANO-7), под постоянен ток. възможно за работафлюс или защитни газове (CO2, аргон).

- Газово заваряване се извършва с карбуризиращ пламък, ляв метод, с предварително загряване до температура 200˚C, с равномерно подаване на ниска мощност на ацетилен.

- Задължителна термична обработка на частите: втвърдяване и закаляване или отделно темпериране за минимизиране на вътрешните напрежения, предотвратяване на напукване, омекотяване на втвърдените мартензитни и трооститни структури.

- Контактното точково заваряване се извършва без ограничения.

По този начин средно- и високовъглеродните конструкционни стомани се заваряват практически без ограничения, при външна температура най-малко 5˚С. При по-ниски температури първоначалното предварително загряване и висококачествената термична обработка са задължителни.

Заваряване на нисколегирани стомани

Легираните стомани са стомани, които се насищат с различни метали по време на топенето, за да получат желаните свойства. Почти всички от тях имат положителен ефект върху твърдостта и здравината. Хромът и никелът са част от топлоустойчиви и неръждаеми сплави. Ванадий и силиций придават еластичност, използват се като материал за производството на пружини и пружини. Молибден, манган, титан повишават устойчивостта на износване, волфрам - червена твърдост. В същото време, влияейки положително върху свойствата на частите, те влошават заваряемостта на стоманата. Освен това степента на втвърдяване и образуването на мартензитни структури, вътрешните напрежения и рискът от напукване на шевовете се увеличават.

Заваряемостта на легираните стомани също се определя от тяхнатахимически състав.

Нисколегирани нисковъглеродни стомани 2GS, 14G2, 15G, 20G (GOST 4543-71), 15HSND, 16G2AF (GOST 19281-89) са добре заварени. При стандартни условия те не изискват допълнително нагряване и термична обработка в края на процесите. Въпреки това, някои ограничения все още съществуват:

- Тесен диапазон от допустими термични условия.

- Работата трябва да се извършва при температура не по-ниска от -10˚С (при условия на по-ниски атмосферни температури, но не по-ниски от -25˚С, приложете предварително загряване до 200˚С).

Възможни начини:

- Електродъгово заваряване с постоянен ток 40 до 50 A, електроди E55, E50A, E44A.

- Автоматично заваряване под флюс с помощта на пълнител Sv-08GA, Sv-10GA.

Заваряемостта на стомана 09G2S, 10G2S1 също е добра, изискванията и възможните методи за изпълнение са същите като за сплави 12GS, 14G2, 15G, 20G, 15KhSND, 16G2AF. Важна характеристика на сплавите 09G2S, 10G2S1 е липсата на необходимост от подготовка на ръбове за детайли с диаметър до 4 cm.

Заваряване на средно легирани стомани

Среднолегираните стомани 20KhGSA, 25KhGSA, 35KhGSA (GOST 4543-71) произвеждат по-значителна устойчивост на образуване на хлабави шевове. Принадлежат към групата със задоволителна заваряемост. Те изискват предварително загряване до температури 150-200˚С, многослойни заварки, втвърдяване и темпериране при завършване на заваряването. Опции:

- Ток и диаметър на електрода при заваряване с електрическа дъгасе избира строго в зависимост от дебелината на метала, като се има предвид факта, че по-тънките ръбове са по-закалени по време на работа. Така че, с диаметър на продукта 2-3 mm, текущата стойност трябва да бъде в рамките на 50-90 A. При дебелина на ръба от 7-10 mm, постоянният ток с обратна полярност се увеличава до 200 A с помощта на електроди 4-6 mm. Използват се пръчки със защитни покрития от целулоза или калциев флуорид (Sv-18KhGSA, Sv-18KhMA).

- При работа в среда със защитен газ CO2 е необходимо да се използва проводник Sv-08G2S, Sv-10G2, Sv-10GSMT, Sv-08Kh3G2SM с диаметър до до 2 мм.

Методът с аргонова дъга или заваряването под флюс често се използват за тези материали.

Термоустойчиви и високоякостни стомани

Заваряването с топлоустойчиви желязо-въглеродни сплави 12MX, 12X1M1F, 25X2M1F, 15X5VF трябва да се извърши с предварително загряване до температури 300-450˚С, с окончателно втвърдяване и високо темпериране..

- Електрично-дъгово заваряване по каскаден начин за проектиране на многослоен шев, като се използват калцинирани покрити електроди UONII 13 / 45MH, TML-3, TsL-30-63, TsL-39.

- Газово заваряване с подаване на ацетилен 100 dm3/mm с използване на пълнители Sv-08KhMFA, Sv-18KhMA. Свързването на тръбата се извършва с предишното газово отопление на цялата фуга.

При заваряване на среднолегирани високоякостни материали 14Kh2GM, 14Kh2GMRB е важно да се спазват същите правила като за топлоустойчивите стомани, като се вземат предвид някои нюанси:

- Задълбочено почистванеръбове и използване на халки.

- Високотемпературно отгряване на електрода (до 450˚C).

- Загрейте до 150˚C за части с дебелина над 2 см.

- Бавно охлаждане на шева.

Високо легирани стомани

Използването на специална технология е необходимо при заваряване на високолегирани стомани. Те включват огромна гама от неръждаеми, термоустойчиви и топлоустойчиви сплави, някои от тях: 09Kh16N4B, 15Kh12VNMF, 10Kh13SYu, 08Kh17N5MZ, 08Kh18G8N2T, 03Kh16N15MZK17, 03Kh16N15MZK17. Заваряемостта на стоманите (GOST 5632-72) принадлежи към 4-та група.

Характеристика на заваряемост от високовъглеродна високолегирана стомана:

- Необходимо е да се намали силата на тока средно с 10-20% поради ниската им топлопроводимост.

- Заваряването трябва да се извършва с празнина, електроди с размер до 2 мм.

- Намалете съдържанието на фосфор, олово, сяра, антимон, увеличете изобилието на молибден, ванадий, волфрам чрез използването на специални пръчки с покритие.

- Необходимостта от образуване на микроструктура на смесен шев (аустенит + ферит). Това гарантира пластичността на отложения метал и минимизирането на вътрешните напрежения.

- Задължително загряване на ръба в навечерието на заваряването. Температурата се избира в диапазона от 100 до 300˚С, в зависимост от микроструктурата на структурите.

- Изборът на електроди с покритие при електродъгово заваряване се определя от вида на зърната, свойствата и работните условия на частите: за аустенитна стомана 12X18H9: UONII 13 / NZh, OZL-7, OZL-14 със Sv-06Kh19N9T покрития,Св-02Х19Н9; за мартензитна стомана 20Х17Н2: UONII 10Х17Т, AN-V-10 с покритие Св-08Х17Т; за аустенитно-феритна стомана 12Kh21N5T: TsL-33 с покритие Sv-08Kh11V2MF.

- При газово заваряване подаването на ацетилен трябва да съответства на стойността от 70-75 dm3/mm, използваната тел за пълнене е Sv-02Kh19N9T, Sv-08Kh19N10B.

- Операции с потопена дъга са възможни с NZh-8.

Заваряемостта на стоманата е относителен параметър. Зависи от химичния състав на метала, неговата микроструктура и физични свойства. В същото време способността за формиране на висококачествени фуги може да се регулира с помощта на добре обмислен технологичен подход, специално оборудване и условия на работа.

Препоръчано:

Магнитни стомани и сплави. Твърди и меки стомани

Сред металите има такива, които имат свойствата на намагнитване. Те включват желязо, никел и кобалт. Гадолиний придобива феромагнитни свойства при температури под 0°C. Когато тези елементи се добавят към сплавта, се получава магнитна стомана. В допълнение, те се характеризират с наличието на остатъчна индукция и принудителна сила

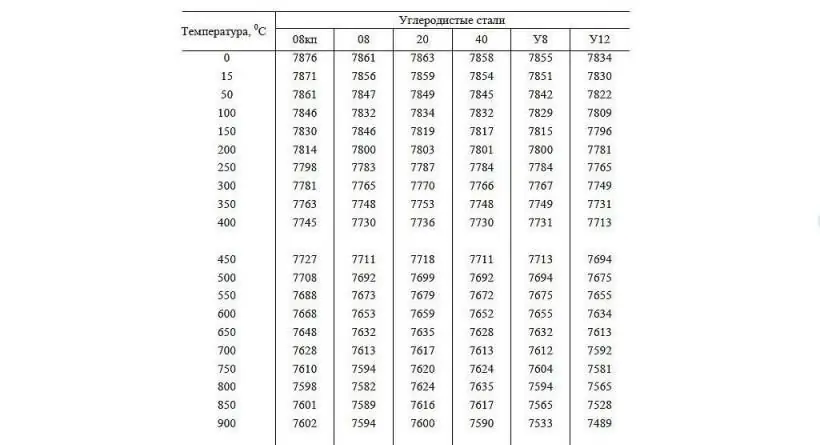

Плътност на стоманата в kg/m3. Въглеродни и легирани стомани

Стоманата е най-разпространеният метален материал в индустрията, на базата на който се изработват конструкции и инструменти с желани свойства. В зависимост от предназначението на този материал, много от неговите физически свойства, включително плътност, се променят. В тази статия ще разгледаме каква е плътността на стоманата в kg / m3

Обозначение на легиращи елементи в стоманата: класификация, свойства, маркиране, приложение

Днес различни стомани се използват в много индустрии. Чрез легирането на метала се постигат различни качествени, механични и физични свойства. Обозначаването на легиращите елементи в стоманата помага да се определи кои компоненти са въведени в състава, както и тяхното количествено съдържание

Класификация на дълготрайните активи, включени в амортизационни групи

Дълготрайните активи се отчитат от всяко предприятие в съответствие с приложимото законодателство. Този имот подлежи на амортизация. За определяне на полезния живот на всеки обект са разработени амортизационни групи на ДМА. Този подход ви позволява правилно да определите колко дълго трябва да работи даден обект. Характеристиките на тази класификация ще бъдат обсъдени допълнително

Категории тръбопроводи. Определяне на категорията на тръбопровода. Класификация на тръбопроводите по категории и групи

Модерната индустрия не може без качествени тръбопроводи. Има много видове от тях. Какви са категориите тръбопроводи, как да ги определите, е описано в статията