2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-01-24 13:12:17

Подравняването на валовете на електродвигателите и механизмите се извършва, за да се гарантира, че осите им са на една и съща права линия. Неправилно подравнените въртящи се валове създават значителни натоварвания, водещи до счупване, преждевременна повреда на частите и значителен шум.

Не винаги е възможно механизмите да се подравнят коаксиално, следователно се използват съединители с компенсация за несъответствие на осите от еластични елементи. Те изпълняват своите функции до известна степен на несъответствие. Подравняването на валовете върху половините на съединителя е най-удобно. Повърхностите им са основни, а към тях са прикрепени измервателни уреди. В топлоенергетиката повечето машини работят с еластични щифт-втулки (MUVP). В мощните агрегати се използват зъбни съединители (MZ).

Параметри за центриране

Центрирането на вала с индикатори се проверява от следните параметри:

- R - взаимно радиално изместване на цилиндричните повърхности на половините на съединителя (радиално центриране).

- T - разлика в края на отварянетосвързване на половини във вертикални и хоризонтални равнини (крайно или ъглово отклонение).

Изисквания за свързване

Допустимото отклонение намалява с увеличаване на скоростта. Той е 0,12 мм при 1500 об/мин и 0,05 мм при 3000 об/мин за MWRP.

Важно! При избора на съединител е необходимо да се провери съответствието на неговите характеристики със спецификациите, според които аксиалното и радиалното му биене не трябва да надвишава 0,05 - 0,08 mm. Прилягането на вала е здраво. Преди разглобяването върху половините на съединителя се нанасят маркировки, чрез които ще бъде възможно да се възстанови тяхното относително положение. Нарушаването на тези правила може да намали точността на центриране.

Хоризонтален монтаж на вал

Всъщност оста не е права, тъй като се огъва под собственото си тегло и други натоварвания. При центриране на уреда е необходимо да се контролира положението на валовете спрямо хоризонта. Контролът се извършва на лагерните шейки. Можете да използвате близката равна повърхност на шахтата, като използвате ниво "Геоложки проучвания" (разделяне на 0,1 mm на 1 m).

Устройства за контрол на подравняването

Опитни майстори могат да контролират центровката, като прилагат метална линийка към съединителя и определят центровката чрез хлабина. Но за по-голяма увереност, за да изпълните нормата, можете да използвате плоча сонда или индикатор ICH-0, 01. Последният осигурява необходимата точност от 0,01 mm, което е достатъчно, за да изпълни нормата.

Първо се разединяват половините на съединителя, а след това върху тях илина шахтите в близост са монтирани устройства за центриране на валовете на електрическите машини. Те трябва да са достатъчно твърди, за да не се огъват по време на измерванията. Измерванията могат да се правят и със свързани съединители.

След инсталиране и укрепване на арматурата се проверява работата на индикаторния механизъм. За да направите това, издърпайте назад и върнете измервателните пръти. В този случай стрелката трябва да се върне в първоначалното си положение.

Аксиалните и радиалните хлабини се проверяват чрез едновременно завъртане на двата ротора от началната позиция на 90°, 180° и 270° в посоката на въртене на задвижването.

Как да центрирате агрегати?

Преди измерванията се проверява затягането на анкерите и корпусите на лагерите. Хлабавото закрепване, пукнатини в рамката, дефекти в основата, неравномерно слягане на пода са причините за несъответствие по време на работа на механизмите.

Приставките се монтират на половините на съединителя, след което се измерва несъответствието:

- радиално във вертикалната равнина;

- радиално в хоризонталната равнина;

- край във вертикална равнина;

- край в хоризонталната равнина.

Според резултатите от измерванията се коригира позицията на осите на валовете. За да направите това, опорите се преместват вертикално с помощта на дистанционери и хоризонтално с болтове, разположени върху рамката. Центриращата скоба се настройва на позицията на по-голямата стойност на параметъра за отклонение, след което опорите се преместват със стойността на действителното отклонение.

Подравняването на вала се извършва последователно в хоризонтална и вертикална равнина. След приключване на процеса на преместване и фиксиране на опорите, измерванията се извършват отново. Ако е необходимо, те се коригират отново.

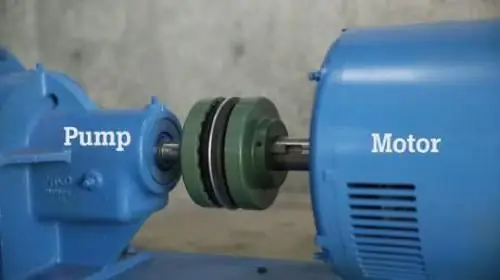

Подравняване на помпените агрегати

Подравняването на валовете на помпата и двигателя е необходимо за балансиране на въртящите се части. Това се отнася не само за колелото и вала, но и за ротора на електродвигателя. Отговорност на производителя е да демонстрира уреда в работен режим на захранване без надвишаване на допустимото ниво на вибрации. Цените на индустриалните единици са високи и при по-нататъшна експлоатация ще бъде почти невъзможно да се докаже вината на производителя.

Стандартите предвиждат, че след стартиране вибрациите са отговорност на клиента. Тестовете на помпата трябва да се извършват на редовното място на нейната работа. Особено внимание се обръща на основата и основната рамка, върху която са монтирани двигателят и помпата.

Фугите (монтажните накрайници) трябва да бъдат внимателно обработени, така че размерите на пролуките да не са повече от 0,2 mm на 1 m от фугата. На фугите е възможно регулиране на нивата с уплътнения с дебелина от 1,5 до 3 мм.

За помпи с мощност над 150 kW, съгласно стандарта, центрирането се извършва с винтове във вертикална и хоризонтална равнина (най-малко шест винта за хоризонтална помпа и поне четири за вертикална). Техният брой зависи от теглото на оборудването.

Важно! Подравняване на задвижващата връзка ипомпата се произвежда и контролира преди монтажа и през целия период на експлоатация. Също така трябва да обърнете внимание, че двигателят и помпата за домашна употреба са поставени в общ корпус и центрирани във фабриката. Те не трябва да бъдат контролирани и излагани.

Ако между помпата и двигателя е монтирана скоростна кутия, първо тя трябва да бъде центрирана и закрепена с щифтове. Останалите валове на агрегата се направляват от него. При получаване на помпи от завода, сглобени с електродвигатели, подравняването на валовете на агрегатите се извършва според двигателите. Когато монтирате помпата върху основната рамка, валът на двигателя е подравнен с нея.

Балансиране на карданния вал

Карданният вал е центриран, за да елиминира вибрациите, които възникват при работещ двигател. Причините за дисбаланса могат да бъдат:

- нарушение на изискванията в технологията за производство на шахта или след нейния ремонт;

- грешен монтаж;

- нарушена центровка на частите на вала и съвпадащите части на трансмисията;

- грешки при топлинна обработка на продукта;

- механична повреда.

Първо се открива дисбаланс и след това се елиминира чрез инсталиране на противотежест. Работата се извършва на специално оборудване на сервиз. За това се използват машини за балансиране.

Реалните работни условия на карданния вал се симулират чрез завъртането му с електродвигател през трансмисия (обикновено ремък).

Отклоненията се определят от сензори, движещи се по дължината на вала. Специаленпрограмата обработва резултатите от измерването, след което се определя мястото на монтаж и стойността на балансиращото тегло. Сервизен техник добавя тежест, пробива метал или монтира подложки, за да осигури подравняване.

Инструменти за подравняване

Можете да направите най-простите измервания, когато проверявате подравняването на валовете с помощта на сгъваема линийка и метална линийка. За правилни измервания е необходимо по-точно устройство за центриране на вала: скоба с отчитащо устройство, плоча сонда, микрометър, шублер.

- Дебеломер - устройство за измерване на диаметри (външни и вътрешни) и дължини на детайли до 4000 мм. Отделните видове позволяват да се определят дълбочини, разстояния до вътрешни и външни первази, да се правят маркировки. Нивото на точност е от 0,01 мм до 0,1 мм. Устройствата могат да бъдат механични и цифрови - с извеждане на измерени стойности на дисплея. Измерванията се извършват при разхлабена закрепена пръчка, след което външната измервателна челюст се премества, докато валът леко се захване от двете страни. След това с микрометричен захранващ винт се вкарва рамка с нониус и се фиксира със скоба. Целите милиметри се броят чрез деления на лентата, а дробите се броят с нониус.

- Микрометър - устройство за измерване на външни диаметри и дължини на детайли до 2000 мм с точност от ±0,001 мм до 0,01 мм. При извършване на измервания детайлът се захваща от измервателните повърхности на инструмента чрез завъртане на микрометърния винт с тресчотка, докато последният започне да се плъзга.

- Използват се скоби с четящо устройствоизмервания на външни диаметри и дължини на детайли до 1000 мм. Устройството за центровка на вала е монтирано на регулируемата пета, а на подвижната има индикатор с разделения. Измерванията могат да бъдат направени с точност от ±0,002 до 0,01 мм.

- Плоска сонда - комплект от калибрирани пластини за измерване на пролуките между краищата на съединителните половини на центрирани валове. Може да се използва като индикатор за пролуката между щифта на центриращата скоба и корпуса на половината на съединителя. Вложките на стилуса се вкарват в процепа с малко триене, което се запазва приблизително еднакво за всяко измерване.

- Ниво - устройство за проверка на хоризонталността на фундаментните плочи и рамки на блокове със задвижвания, както и за подравняване на линиите на валовете на електрически задвижвания и механизми. Използва се рамково устройство от типа „Геоложки проучвания”, при което ъгълът на наклон се определя чрез преместване на микрометърния винт, докато въздушният мехур в ампулата с течност достигне нулева позиция.

Лазерно подравняване на вала

Системите за лазерно подравняване се предлагат в единични и двойни лъчи. Последният е по-точен и функционален.

Измервателната единица е монтирана на вала и създава лазерен лъч по центъра на въртене. От противоположния блок, монтиран на свързващия вал, се открива друга греда. И двата сигнала се улавят от фотодетектори, като при различни ъглови позиции на валовете несъответствието им се определя с висока точност. Чрез сравняване на показанията при различни ъглови премествания на валовете е възможно центрирането им в хоризонтално и вертикалносамолети.

Kvant-LM система

Подравняването на вала с помощта на лазерната система Kvant-LM, разработена от BALTECH, е много популярно. Извършва се подравняване на хоризонтални и вертикални машини. Вграденият изчислителен блок сравнява и обработва сигналите от измервателните блокове. Резултатите се показват на дисплея, който показва състоянието на подравняване спрямо допустимата зона, осветена в зелено, и зоната на изключване (червена).

Системата Kvant-LM елиминира вибрациите, намалява броя на прекъсванията и ремонтите и увеличава експлоатационния живот на лагерите, уплътненията и съединителите.

Заключение

Несъответствието на роторите на машината е често срещан дефект, който може да бъде коригиран. За да направите това, е необходимо да знаете факторите, които го влияят, и методите за подравняване на вала. Валовете обикновено се подравняват чрез концентрично и паралелно монтиране на крайните повърхности на половините на съединителя с помощта на специални инструменти.

Препоръчано:

Електрически двигател със скоростна кутия: характеристики, устройство и принцип на действие

В момента е трудно да се намери индустрия, която не използва мотор-редуктори. Това устройство е вид електромеханично независимо устройство, в което електродвигателят и скоростната кутия работят по двойки

Разрешение за работа за работа в електрически инсталации. Правила за работа в електрически инсталации. Разрешително за работа

От август 2014 г. влиза в сила Закон № 328n. В съответствие с него се въвежда нова редакция на "Правила за охрана на труда при експлоатация на електрически инсталации"

Машини за почистване на зърно: устройство, спецификации, настройка. Ремонт на зърнопречистващи машини

В зърнената част на културата, освен зърното на самата основна култура, присъстват семена на плевели, плява, отделни класове, остатъци от слама и т.н. Такива примеси влияят неблагоприятно върху качеството на продукта, усложняват съхранението му. За отстраняване на тези проблеми се използват машини за почистване на зърно

Какво е електрически повдигач? Електрически подемник за вертикално повдигане на товари

Статията е посветена на електрическия телфер. Разглеждат се дизайнът на подемния агрегат, неговите експлоатационни възможности и разновидности

Какво е електрически ток? Условия за съществуване на електрически ток: характеристики и действия

Електрическият ток е електрически заряд в движение. Тя може да бъде под формата на внезапно изхвърляне на статично електричество, като мълния. Или може да е контролиран процес в генератори, батерии, слънчеви или горивни клетки. Днес ще разгледаме самото понятие "електрически ток" и условията за съществуване на електрически ток