2026 Автор: Howard Calhoun | [email protected]. Последно модифициран: 2025-01-24 13:12:05

С подобряването на технологиите за заваряване намаляват рисковете от различни видове дефекти и отклонения от стандартните параметри. Независимо от това, дори автоматичните и роботизирани заваръчни машини не позволяват напълно да се елиминират рисковете от получаване на некачествени съединения. Следователно, независимо от приложената технология за производство на заваръчни операции, след нейното изпълнение се прилага процедура за цялостна проверка на качеството на заварките. Методът за визуална проверка е началната стъпка в цялостния процес на проверка на заваряване.

Основи

Контролът на заваръчни съединения трябва да се разбира като технологична процедура, която може да се извършва на различни етапи от производствения процес, но във всеки случай трябва да се извършва в съответствие с нормативните указания. Към основните принципи на тази операциявключва:

- Проверка се извършва на части, заготовки и готови продукти, за да се установи съответствието на този обект с проектните характеристики.

- При извършване на контрол трябва да се вземе предвид текущото състояние на обекта на изследване, особеностите на структурните и размерните параметри.

- Проверка е разрешена само от квалифициран персонал, запознат с техническите правила за визуална проверка в съответствие с GOST R EN 13018-2014. Освен това визията на преките участници в теста трябва да отговаря на изискванията на ISO 9712.

- По време на операциите по проверка целевият обект не трябва да бъде подложен на разрушаване и механично натоварване, което по принцип може да доведе до промени в структурата на материала и неговите характеристики.

Принципи и цели на метода

Същността на този метод за контрол е да се изследват повърхностите на целевите обекти чрез външна инспекция. На първоначално ниво операторът изследва зоната на заваряване, използвайки собствената си визия, но могат да се използват и специални технически устройства. Например, оптичните инструменти позволяват да се изследват повърхности от гледна точка на приближаване и акцентиране на зоната чрез светлинно излъчване. Това дава възможност не само да се контролира визуално, но и да се коригират определени параметри на вече идентифициран дефект.

В резултат на проверката следва да се формира дефектологична карта с посочване на местата на повреди, дефекти и отклонения в мястото на завареното съединение. Въз основа на получените данни шевът се финализира или изхвърляподробности в зависимост от възможностите за възстановяване на сайта.

Целеви дефекти за откриване

Основните дефекти и отклонения на заваръчния шев, които се откриват по време на външен контрол, включват:

- Липса на проникване. Теч или частично несъответствие на повърхностите на две части поради недостатъчно разтопени ръбове.

- Вдлъбнатини. Напротив, беше позволено прекомерно проникване на корена на заваръчния шев, в резултат на което структурата на основата се деформира. В този случай визуалната проверка фиксира само факта на наличието на дефект и неговите характеристики се разкриват чрез вътрешни методи за безразрушително изпитване.

- Подрязвания. Вдлъбнатина, която следва линията на сплавта. Допуска се поради неправилна посока на дъгата по време на заваряване или поради външни механични повреди.

- Удари. Обикновено се образува поради неправилно подаване на защитна газова смес или при нарушаване на температурния режим по време на топенето.

Приложен инструмент за контрол

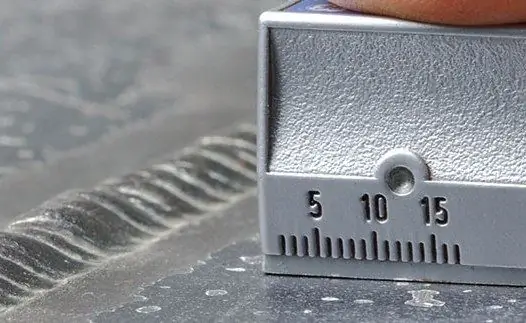

На основно ниво се използват най-простите инструменти за визуална проверка, включително лупи, шублери, линийки и квадрати. Вихровотокови и ултразвукови дебеломери, които дават представа за размерните параметри на дефектите, могат да бъдат приписани на специализирани устройства за професионално тестване.

Широко използван за визуална проверка и шаблони, чрез които дори без специфични измервания е възможно да се определят отклоненията на характеристиките на шева от стандартните стойности. По този начин за сравнение формите на празнини, ръбове исглобени части за последващо свързване. Специално за определяне на степента на вълнообразност и грапавост на повърхността се използват профилатори-профилометри.

Характеристики на лазерната визуална проверка

Както човешкото зрение, така и възможностите на оптичните инструменти имат своите ограничения при изследване на повърхности с повишена точност на наблюдение. Най-ефективният инструмент за задълбочена визуална проверка на заварени съединения е лазерна сканираща система с високопрецизна камера. Такива устройства позволяват да се правят триизмерни графични изображения на места за наблюдение с незабавно изчисляване на грешките на заварката. Тоест в режим на оперативен анализ прави карта на дефектите под формата на компютърен модел.

Освен това устройството не само предоставя необходимия списък с първоначални параметри за последващ анализ, но в зависимост от алгоритмите за обработка на данните може самостоятелно да класифицира връзката въз основа на геометрични индикатори, вид дефект и т.н. сканиращият модул с микропроцесор взема решение за възможностите за по-нататъшно използване на детайла, като взема предвид тежестта на откритите отклонения от нормата.

Подготовка на мястото за проверка

Съгласно нормативната уредба, работата се извършва на стационарна площадка, оборудвана със специални платформи, стойки и маси за настаняване на изследвания обект и оборудване. Често контролът се извършва в рамките на производствената зона, което се дължи на минимизирането на логистичните разходи при преместванечасти от непосредственото място на заваряване до контролната зона. В този случай се обръща специално внимание на оградите от района, където се извършват технологични операции. Мястото за изследване също е избрано, като се вземе предвид санитарната и екологичната ситуация, което е особено вярно за предприятията в химическата и металургичната промишленост.

Колкото по-добре е осветена работната зона, толкова по-точни ще бъдат резултатите от визуалната проверка на заварките. Осветлението трябва да е достатъчно ярко за надеждно изследване на контролираната повърхност, но не повече от 500 Lx по отношение на светлинния интензитет.

Подготовка за проверка

Независимо от вида и характеристиките на обекта, който се изследва, повърхностите му трябва да бъдат добре почистени. Всички чужди покрития, които не са част от естествената структура на шева, подлежат на отстраняване. Това се отнася за котлен камък, боя, мръсотия, следи от ръжда и шлака, останали след заваряване. Обекти, чиито повърхности имат нюанси, не винаги могат да бъдат контролирани. Ако контролираната повърхност е част от работното оборудване, тогава уредът трябва да бъде спрян за времето на изследването.

По правило това се отнася за технологично оборудване, което е ремонтирано чрез заваряване. Става дума за вентилационни системи, охладителни системи, компресорни агрегати и т. н. При подготовката се отделя специално внимание на комплекта инструменти за визуален контрол и консумативи, които ще бъдат използвани в хода на работата. Инструментите трябва да саправилно конфигуриран, калибриран, тестван за производителност и точност.

Процедура за входящ контрол

Първият етап на външен контрол в рамките на производствения процес, който има за цел да провери заготовките и частите преди операциите по сглобяване. На този етап се откриват пукнатини, залези, прорези, разслоявания и обвивки на заваръчни шевове, които са несъвместими с изискванията на по-нататъшните технологични операции. Съгласно инструкциите за визуална проверка на етапа на проверка на входа, дължината на участъците, които могат да бъдат проверени без помощно оборудване, може да бъде не повече от 100 mm.

В противен случай се използват измервателни уреди, които позволяват да се фиксират геометричните параметри на дефектите в стрийминг режим. Между другото, в допълнение към директно заварените шевове, на този етап може да се оцени състоянието на ръбовете на частите, които тепърва ще бъдат сглобени чрез заваряване.

Отчитане на контролирани параметри след заваряване

Основният етап от работата по визуалната проверка на частите, която се извършва след завършване на монтажа на конструкциите чрез термично заваряване. Основният обект на изследване е наваряването под формата на готова фуга. По правило визуалната проверка на заваръчните шевове слой по слой се извършва с фиксиране на повърхностни дефекти. Ако не е възможно точно да се идентифицират и оценят параметрите на фистули, пукнатини и признаци на разрушаване на заваръчния шев, тогава се извършва вътрешен анализ на конструкцията със свързване на радиационно или ултразвуково оборудване..

Измерени параметри по време на контрол

От гледна точка на изискванията за технологично сглобяване на метални части и конструкции е по-важно да се фиксира не самият факт за наличие на дефект, а неговите размерни показатели. В съответствие с инструкциите за визуален и измервателен контрол, следните стойности трябва да бъдат записани по време на цялостно изследване:

- Ширина, дължина и дълбочина на шева.

- Размерът на издутината на шева.

- Параметри за чипове, пукнатини и черупки.

- Дълбочина на рязане.

- Изрязване на ъглова заварка.

- Дължина на прекъсванията.

На индивидуална основа, в съответствие с изискванията за проектиране, може да се изготви и карта на относителното положение на шевовете. Например, поддържането на определено разстояние между точките на свързване често е условие за гарантиране на надеждността на цялата конструкция, така че вземането под внимание на пролуките се счита за една от най-важните контролни стойности.

Проверка за коригиращи действия

В процеса на ремонт на дефектни шевове и възстановяване на повредената структура на метални части се извършват и контролни операции, целите на които включват:

- Проследяване на пълнотата на дефекта.

- Идентифициране на нови дефекти, причинени от използването на средства за коригиране на структурата на шева.

- Проверка на цялостната форма на дефектната зона.

- Наблюдение на чистотата на обекта - по-специално проследяване на замърсяването на кръстовището с масло, корозионни продукти, промишлен прах и др.

Също такаВизуалният метод на контрол позволява да се поддържат в нормативните граници параметрите на механичните операции, необходими за коригиране на структурата на завареното съединение. По-специално се контролират дълбочината на вземане на проби от дефектен шев, ширината на зоната за отстраняване, количеството режещи ръбове, ъгли на скосяване и др.

Регистрирайте резултати

Контролните данни се записват в специален регистър, след което се съставя документация под формата на акт, протокол или заключение въз основа на резултатите от проучването. Когато се извършва визуален контрол на качеството, върху повърхността на целевата зона се поставя и маркировка, показваща резултатите от проверката. Например, това може да бъде печат с достъп до допълнителни технологични операции в рамките на производствения процес. В противен случай празното място се изпраща за поправка или ревизия.

Заключение

Технологиите за организиране и провеждане на операции по контрол и проверка по отношение на твърди части и материали непрекъснато се усъвършенстват, което прави възможно откриването на най-малките им дефекти без увреждане на обекта на изследване. Въпреки това все още се използват активно най-простите методи за визуална проверка, които са значително ограничени във възможностите за контрол на точки.

Тази практика е наистина несравнима по отношение на ефективността със съвременните средства за неразрушаващ вътрешен анализ на същите заваръчни шевове. Но, както е отбелязано в инструкциите за визуален и измервателен контрол, външният преглед засяга само най-изразените дефекти.повърхности, някои от които могат да бъдат елиминирани без използването на специализирани устройства и консумативи. С други думи, с минимални разходи за организиране на контролни и технически мерки се разкрива най-грубият брак. След това детайлът се изпраща към следващите етапи на по-прецизен контрол, което изисква използването на специализирани магнитни, рентгенови и ултразвукови устройства, които са неподходящи за използване при първичния контрол на очевидни повърхностни дефекти.

Препоръчано:

Контрол на касовите операции на банката. Преглед на системите за контрол на касовите операции

Тъй като в областта на счетоводството на касовите апарати често се случват различни видове измами, всяка година контролът на касовите операции става все по-сложен, по-строг и модернизиран. Тази статия разглежда ролята на касата в предприятието, правилата за поведение, както и методите и системите за наблюдение на операциите

Как протича процедурата по несъстоятелност? лица? Откъде да започнете процедурата?

От не толкова отдавна у нас стартира и продължава да функционира процедурата по несъстоятелност на физически лица. лица. Най-вероятно това събитие е инициирано от държавата и е закрепено от законодателните органи не случайно, а за да се предотвратят някои негативни последици, които могат да бъдат причинени от неплатежоспособността на гражданите

Какво е рентгенографско изследване? Рентгенографски контрол на заваръчни шевове. Рентгенографски контрол: GOST

Физически основи на методите за радиационен контрол. Характеристики на радиографския контрол. Основните етапи на радиографския контрол на заварките. Мерки за безопасност при производството на радиографски контрол. Нормативна и техническа документация

Новация на дълга: същността на процедурата, процедурата, необходимите документи

Новацията на дълга е универсална и популярна правна процедура, която ви позволява да актуализирате сделката и да я направите печеливша и за двете страни. Неговото прилагане е регламентирано от законодателството на Руската федерация. Нюансите на съставянето и сключването на споразумение, условията, при които се счита за легитимно, са дадени в статията

Митническо освобождаване. Същността и характеристиките на процедурата

Какво е митническо освобождаване? Не е необичайно да чуете такова определение при преминаване на границата. Каква е спецификата на тази процедура и от какво точно е необходимо да се освобождава товарът на митницата?